目前,經(jīng)濟(jì)型數(shù)控銑床主要還是以手工對刀為主,這就使得加工前的準(zhǔn)備工作變得費時費力,而且容易出錯。本文將介紹對該類機(jī)床運(yùn)用宏程序?qū)崿F(xiàn)自動簡易對刀的方法。

1 經(jīng)濟(jì)型數(shù)控銑床對刀原理的分析

對于數(shù)控銑床加工而言,對刀操作主要是找出工件坐標(biāo)系原點在數(shù)控銑床機(jī)床坐標(biāo)系中的坐標(biāo)值。在數(shù)控銑床加工中工件坐標(biāo)系原點一般設(shè)置在方形毛坯的對稱中心或四個角上,對于圓形毛坯或用已加工孔則設(shè)置在孔中心上。

(1)工件坐標(biāo)原點設(shè)置方形毛坯的對稱中心或四個角上

目前,經(jīng)濟(jì)型數(shù)控銑床主要還是以手工對刀為主,這就使得加工前的準(zhǔn)備工作變得費時費力,而且容易出錯。本文將介紹對該類機(jī)床運(yùn)用宏程序?qū)崿F(xiàn)自動簡易對刀的方法。

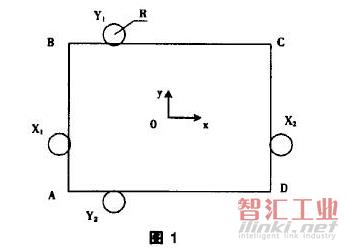

如圖1所示,測頭半徑為R,X1、X2、Y1、Y2分別為測頭所在位置的機(jī)床實際坐標(biāo)值。0為毛坯對稱中心,A、B、C、D分別為毛坯的四個角。如果以0點為工件坐標(biāo)系原點,則0點機(jī)床坐標(biāo)為XO=(X1+X2)/2,Y1=(Y1+Y2)/2;如果以A、B、C、D四點中的一點為工件坐標(biāo)系原點,則A、B、C、D點機(jī)床坐標(biāo)分別為XA=X1+R。YA=Y2+R.XB=X1+R,YB=Y1-R。XC=X2-R。YC=Y1-R,XD=X2-R,YD=Y2+R。

(2)工件坐標(biāo)原點設(shè)置圓形毛坯或用已加工孔則設(shè)置在孔中心上

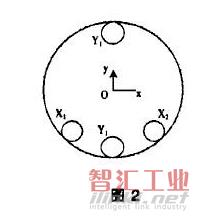

如圖2所示,測頭半徑為R,X1、X2、Y1、Y2分別為測頭所在位置的機(jī)床實際坐標(biāo)值。O為孔中心。以O(shè)點為工件坐標(biāo)系原點,則O點機(jī)床坐標(biāo)為XO=(X1+X2)/2,YO=(Y1+Y2)/2;

2 FANUC數(shù)控系統(tǒng)G31指令介紹

G31為FANUC 01-MB數(shù)控系統(tǒng)中跳轉(zhuǎn)指令,在G31指令之后指定軸移動,就象C01一樣指令了直線插補(bǔ)。在該指令執(zhí)行期間,如果輸入一個外部跳轉(zhuǎn)信號,則中斷指令的執(zhí)行,轉(zhuǎn)而執(zhí)行下個程序段。跳轉(zhuǎn)功能還可用于測量工件的尺寸。跳轉(zhuǎn)信號接通時的坐標(biāo)值可以在用戶宏程序中使用.因為它們被儲存在用戶宏程序系統(tǒng)變量#5061~#51)63中,#5061為跳轉(zhuǎn)信號接通時的X坐標(biāo)值,#5062為跳轉(zhuǎn)信號接通時的Y坐標(biāo)值,#5063為跳轉(zhuǎn)信號接通時的z坐標(biāo)值(詳見FANUC 01-MB操作說明書)。測頭的信號接到FANUC 01-MB系統(tǒng)的X0004.7。

3 自動對刀宏程序設(shè)計

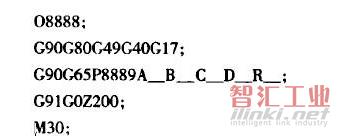

主程序:

程序說明:程序中A、B分別表示矩形毛坯時毛坯的長和寬;C表示矩形毛坯時工件坐標(biāo)系原點的位置.C1—C5表示分別以圖1中所示O、A、B、C、D點工件坐標(biāo)系原點(以孔中心為工件坐標(biāo)系原點時A、B、C不指定);D為以孔中心為工件坐標(biāo)系原點時該孔的半徑值(矩形毛坯D不指定);R為測頭的半徑值。

說明:因篇幅限制,這里只給出以孔中心為工件坐標(biāo)系時的程序。在執(zhí)行該程序前應(yīng)先回機(jī)床參考點,并手動操作使測頭移到孔中心附近,測頭球心部分應(yīng)低于孔上表面。

4 結(jié)束語

經(jīng)濟(jì)型數(shù)控銑床手工對刀步驟多,極易發(fā)生錯誤,運(yùn)用宏程序?qū)崿F(xiàn)自動對刀大大節(jié)約了時間,同時也避免了人工操作誤差。本文只對具有對稱幾何形狀的孔、外形規(guī)則形狀毛坯的對刀思路作了簡單的分析,對于復(fù)雜形狀毛坯的對刀.需要考慮更多的問題,對刀宏程序?qū)⒏鼜?fù)雜。

(審核編輯: 智匯胡妮)

分享