3-TPS混聯機床為五自由混聯機床,該混聯機床是以并聯機構為基礎,采用串聯約束的一種新型并聯機床。混聯機構通常是一個多自由度、多變量、高度非線性、多參數耦合的復雜系統。連桿速度和驅動力是設計時必須考慮的重要指標,它直接關系到驅動電動機參數的選擇和零件設計,難以用普通的方法較準確地分析各個連桿速度和驅動力的變化。而ADAMS 軟件卻能解決這一復雜問題,它能根據機械系統模型,自動建立系統的運動學和動力學方程并加以求解。因此運用仿真的方法分析混聯機構運動時連桿的驅動力和速度具有重要的意義。

1 3 -TPS 混聯機床機構特點

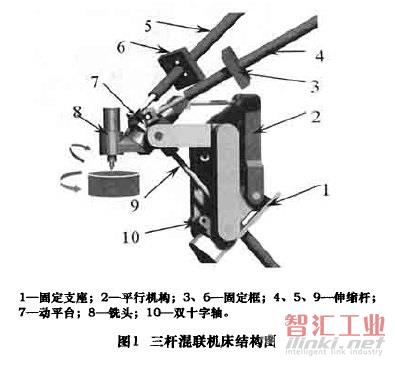

該機構如圖1 所示,由三個并聯的伸縮桿組成,各桿分別與固定佼支座(固定平臺)以虎克就聯接與動平臺相聯。當三桿根據加工要求分別伸長或縮短時,使動平臺具有耳, y , z , y' 四個自由度。若再在旋轉刀具的下方安裝一個數控回轉工作臺,此機床即可以實現五面體加工。如果再配置自動換刀機構,該機床將進化為一臺五軸聯動加工中心。

2 混聯機床三維模型建立及參數化

2. 1 建立三維模型

目前工業界的CAD/CAM 軟件有很多,譬如Pro/E 、UG ,但是基于Windows 的SolidWorks 充分利用了有廣泛群眾基礎的Microsoft Windows 圖形用戶界面。同時該收件也完全支持參數化設計,使得機械設計工程師能快速地按照其設計思想繪制草圖,嘗試i運用各種特征與不同尺寸,以及生成實體模型,接近于實際物體。另外與ADAMS 軟件有很好的接口,導人方便,因此本文的模型采用SolidWorks 建立。

首先根據機床設計的指標和圖紙,在二三維軟件SolidWorks 里進行三維建模、裝配等一系列過程,然后以Parasolid 格式將三維模型的幾何、質量和約束等關系導人到ADAMS 軟件中。在理彭文件交換時采用Parasolid 格式可以前止數據丟失,這對仿真結果的正確性和有效性有重要的影響。

2.2 模型的參數化

通過參數化建模,可以在參數設置中改變其變量。在分析過程中,只需改變樣機模型中有關參數值,就可以啟動地更新整個樣就模型。機床三維模型以Parasolid格式導人ADAMS/View后,先需要添如零件的材料,修改零件名稱,零件之間的約束關系〈移功副,轉動劇,鉸接,球接,固定),然后在刀尖添加驅動General motion。 打開ADAMS/View 的自檢結果表,檢查所添加的約束關系和自由度是否正確,先對仿真模型進行相應修改,調整響應結構、裝配位置、零件之前約束關系,然后進有反復的仿真分析和數據處理,最終得到滿意的虛擬樣機模型。

3、混聯機床運動學和動力學仿真

混聯機床運動學和動力學位真,就是萬尖按照某種切削路徑運動,計算各構件的速度.加速度相受力情況,檢查各機構的相對運動狀態,是否發生干涉,考察和評價系統的速度和動力特性。

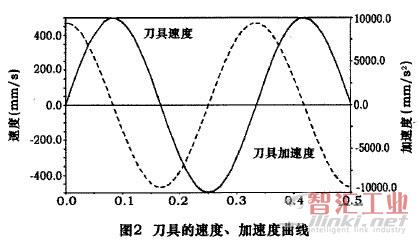

在仿真三桿速度和驅動力時,銑削加工可分為兩種情況:第一種是空載,根據機床刀具以最大速度為0.5 m/s 和加速度運動為1g時,測得三桿最大速度和驅運動力;第二種是刀具勻速進結v = 0. 4 m/s ,同時受到銑削力的作用。銑刀選擇立銑刀,工件材料:碳鍋,根據經驗公式Fz = 9. 8CFz a0.86 af0.72 d0-0.86 αpZ = 9. 8 *65.2 *3. 150.86*0. 10.72 *63-0.86 x 15 x6 =1076.75 N 。經過計算和仿真可知第一種的驅動力大于第二種驅動力,所以研究第一種情況是有重要參考價值的。現在以第一種情況進行仿真,圖2 是刀具的最大速度(0.5 m/s) 和加速度(1 g) 是以正弦和余弦曲線進給。在ADAMS 中給定位移運動方程以刀具沿X 方向運動為倒,道有設置如下:

TraX: disp( time) =α-25cos( 19. 8time) ;

TraY: disp ( time) = b + 0 o time;

TraZ : disp ( time)=c +0 o time;

其中(α , b , c) 是刀尖點坐標。

在進行運動學和動力學仿真時,刀具在不同的位置和進給方向,各個桿都會產生不同的速度和驅動力。

機床在極限條件下進行進給,并使刀具走遍工作空間內的所有點,各桿件速度和驅動力的最大值,就是所需的最大速度和驅動力。工作空間(400, 400, 400) 如圖3所示,單位mm 。

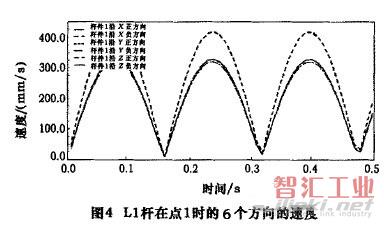

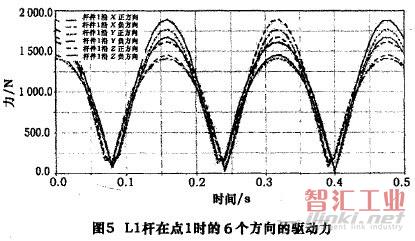

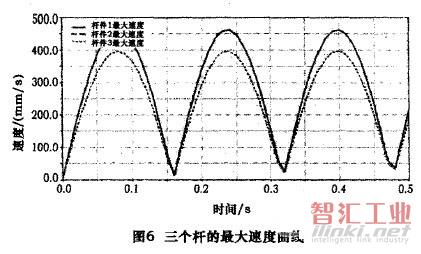

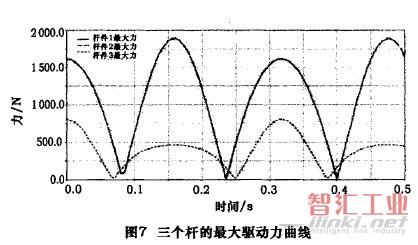

工作空間搜索具體方法如下:第一步:初設置刀尖點1 坐標(200 , 200 , -200) ,從1 點分別沿±X , ±Y ,±Z 六個方向平移,在ADAMS 軟件的后置處理中記錄各桿件速度和驅動力,如圖4 和圖5 所示,然后比較其大小,找到此點的最大值:第二步:改變刀尖點坐標,增量~X=~Y=~Z =10 mm ,重復第一步方法,直到刀尖點坐標移到點5 ( -200 ,+200 , 200)位置上。第三步:統計工作空間內刀尖坐標變化后的所有測盤值,找到空間內每個桿件上速度和驅動力最大值,以及速度與驅動力乘積的最大值。經過ADAMS/Measure 測得刀具沿±Y 方向運動時,桿L2在點1 速度最大;桿L1在點2 速度最大:刀具沿+Z 方向運動時,桿L2在點3速度最大;如圖6 所示。刀具沿+Z 方向運動時,桿L1在工作空間點2 驅動力最大;桿L1在點1 聰動力最大;桿L3在點4 驅動力最大。如圖7 所示。

通過仿真結果獲得各桿件最大速度和最大驅動力的值。

4 三桿驅動電動機的轉速和功率的確定

n = △L· (60 o i) /p

v =△L

n--電動機轉速

i--傳動比

p--絲杠導程

V--桿件速度

△L--桿件在單位時間的伸縮量

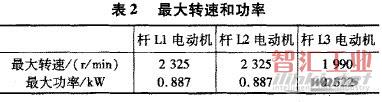

由式(1 )(2) 可得出:通過桿件的最大速度可以估算出電動機的最大轉速。

P = F ? V ? 10-3 ( kW)

F--桿件的合力

P--電動撓的功率

由式(3) 可以估算出電動機的最大功率。當傳動比i =0. 5 ,p =6 * 10-3 時,各桿件電動機的最大轉速和最大驅動力的值如表2 所示。

5 結語

通過對3-TPS 混聯機床在ADAMS 軟件中仿真分析,在混聯機床以最大速度0.5 m/s ,最大部速度lg 的條件下進給時,獲得了三個驅動桿的速度變化范圍以及三個桿的驅動力變化情況。通過分析仿真的結果,可見機床的三個驅動桿速度變化均勻平穩,驅動力的變化也比較平穩。以多體系就運動學和動力學為基礎的ADAMS 用來仿真分析混聯機床是可行的;仿真結果為構建五軸混聯機床數控系統的速度規劃以及驅動電動機的選擇提供重要參考。

(審核編輯: 智匯張瑜)

分享