可編程序控制器,簡稱PC或PLC,它是20世紀70年代以來,在集成電路、計算機技術基礎上發展起來的一種新型工業控制設備。由于它具有功能強、可靠性高、配置靈活、使用方便以及體積小、重量輕的優點,已廣泛應用于社會的各個領域,并成為工業自動化的三大支柱(PLC、機器人、CAD)之一。在數控機床方面同樣發揮著不可替代的作用,對數控機床的冷卻、潤滑.轉位或央緊及刀庫的管理等都能很好控制。下面我們將以PLC在數控加工中心刀具控制中的應用為側說明PLC的優越性。

1 加工中心刀具庫換刀方式

數控加T中心的刀庫在上件加工過程中,需根據加1:T藝要求進行自動換刀,常JlI的刀具選用方法有順序選刀和任意選刀兩種。

1.1 順序選刀

順序選刀足在加T之前,將加T零件所需刀具按照工藝愛求依次插入刀套中,順序不能搞錯,加T是按順序調刀。加J=不同的工件時必須霞新調整刀庫中的刀具順序,操作繁瑣,而且由于刀具的尺寸誤差也容易造成加工精度不穩定。

1.2任意選刀

任意選刀的換刀方式分為刀套編碼、刀具編碼和i己億式等。刀具編碼或刀套編碼需要在刀具上安裝用于識別的編碼。每把刀都有自己的代碼,因而刀具可以在不同的工序中町重復使用,換下的刀具不用放同原刀座,有利于選刀和裝刀,但每把刀具上都有專用的編碼系統,使得刀具長度加長,制造困難,剛度降低,刀庫和機械手變復雜。刀套編碼的方式,一把刀具只對應一個刀套,從一個刀套巾取出的刀具必須放同同一刀套中,取送刀具十分麻煩,換刀時間長。目前在加T巾心上大量使用記億式的任選方式。這種方式能將刀具號和刀庫中的刀套位置(地址)通過編碼識別裝置對應地記憶在計算機數控(CNC)系統的PLC中,無論刀具放在哪個刀套內都始終記憶著。刀庫卜的位置檢測裝置可以檢潮出每個刀套的位置,這樣刀具就町以任意取出再送回。刀庫上還設有機械原點(即取刀11),使每次選刀時就近選取。

我們將介紹由PLC控制的以記憶式任意選刀的刀庫存定位系統T作過程。

數控加工中心在加工過程中,根據加工工藝要求,在需要切換時,CNC送出換刀代碼指令給PLC,PLC接受代碼再經譯碼后在數據表中搜尋,找到換刀代碼指定的新月所在的數據表地址;將獲取的刀號與現行的刀號比較,如果不符,則將控制信號送刀庫叫轉控制系統,控制系統驅動刀庫旋轉,直到新刀號位置定位在取刀號,刀庫停止回轉后由機械手換刀。

2 加工中心刀庫定位控制應用

以某盤式刀庫每次選刀的定位控制為倪。刀庫示意圖如圖1所示。

2.1 控制要求

2.1.1 刀庫盤上共有20把刀具供選擇,

2.1.2 根據加工要求,自動將指定刀具轉覃換刀位置(取刀口)

2.1.3 為提高換刀效率,要求換刀時按最小旋轉角(<180° )轉動

2.1.4 為提高定位精度,當指令刀具號轉到距取刀口兩個位置時減速。

例如:設定取刀號為16,現值刀號為3,則16-3=13>10,置正轉標志(刀庫將正轉126°),若設定取刀號為8,現值為3,刖8-3=5<10,置反轉標志(刀庫將反轉90° );如果設定取刀號為1,現值為3,則1-3=-2<0,需取補修IE,-2+20=18>10,置IF轉標志(正轉36°),由于18>10,經小于半數處理,20-18=2,設置減速標志。小于半數處理的日的是使刀庫盤轉動的角度小于180°。而“設定取刀號”減去。現刀口”的目的是為確定刀庫盤轉動的方向,如果其值大干10,則正轉,否則反轉.

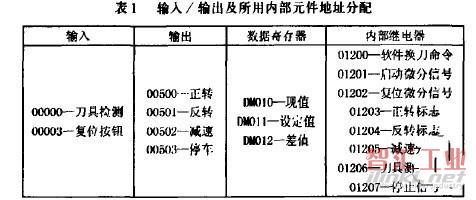

(1)輸入/輸出及所用內部元件地址分配如下表所示

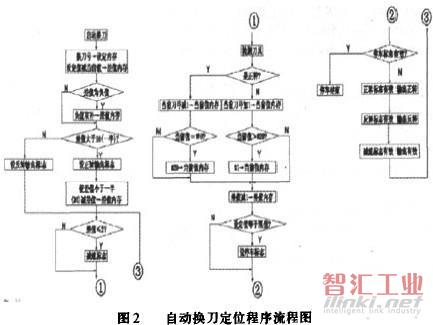

(2)自動換刀定位程序流程圖如圖2所示

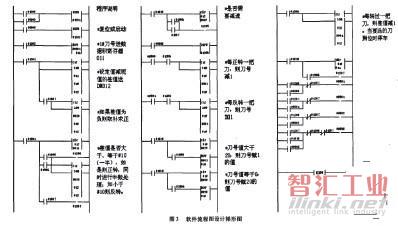

(3)根據軟件流程圖設計梯形圖如圖蘭所示(程序采用OMRON公司的CPMlA指令系統編程)

1)設PLC接CNC的換刀指令,并將經譯碼后的刀套設定值送DM011(程序中未編制這部分功能),換刀指令發出刀庫回轉控制命令脈沖(1200接通一個掃描周期)。

2)復位按鈕按下,立即教#0001送DM01l內存,發出1#刀換刀命令。

程序中使用的特殊繼電器說明如下(如圖3):

01813——PLC運行時為ON;

01815——初始化繼電器,PLC運行第一個掃描周期為ON;

01904——算術加/減運算進位/借位時為ON;

01915——比較指令S1大于S2時為ON;

01916——比較指令S1等于S2時為ON;

01917——比較指令S1小于S2時為ON。

3 結語

以上所介紹的內容僅僅是PLC在加工中心刀庫定位控翩應用,我們可以看出PLC的編稃較簡單,lIij且靈活,有良好的控制性能,在實現自動控制中有著不可估量的作用。

(審核編輯: Doris)

分享