0 引言

現代工業生產中。產品零件的復雜性和精度要求迅速提高,對機床的精度要求也越來越高,傳統的普通機床已經越來越難以適應現代化生產的要求,而數控機床因具有高精度、高效率、可以完成復雜型面加工的特點,越來越多地出現在制造行業。目前,國內數控機床發展比較迅速的有數控車床、數控銑床和加工中心,而數控磨床的出現比較晚,由于它對數控系統的特殊要求,因此目前國內的高檔數控磨床大都依靠進口。本文對數控平面磨床電氣控制系統進行了研究。

1 SINUMERIK 802D數控系統

SlNUMERIK 802D數控系統是西門子公司推出的一款經濟型數控系統,包括控制單元(PCU)、鍵盤、機床控制面板(MCP)、SIMODRIVE模塊式驅動系統、I/O模塊、電子手輪等。控制單元(PCU)是整個系統的核心,它集成了數控裝置和PLC功能,802D最多可控制4個數字進給軸和一個主軸,其中主軸既有數字接口,也可通過模擬接口控制。SIMODRIVE模塊式驅動系統由電源模塊、功率模塊等構成。輸入、輸出模塊PP72/48提供72位數字輸入和48位數字輸出,一個系統中最多可配置兩塊該模塊。PCU、SIMODRIVE611UE、PP72/48均具有PROFIBUS接口,可通過PROFIBUS電纜將它們連接起來,構成PROFIBUS總線系統。其中PCU為主設備,PP72/48、611UE為從設備,該系統接線簡單。

2 電氣控制方案

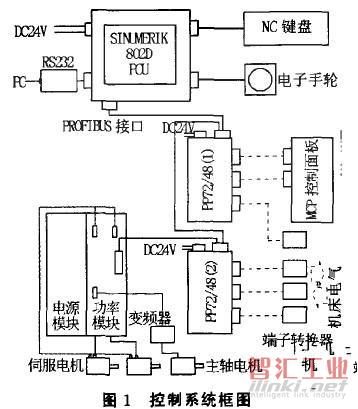

西門子SINUMERIK 802D數控系統經濟而且接線簡單,故我們選擇該系統對平面磨床進行控制。由于數控平面磨床只需要在磨削深度和磨削橫向進給的位置進行控制,在縱向移動距離方面沒有精確的要求,因此,該數控平面磨床只需要控制兩個直線軸(Y,Z軸)。磨床的縱向往返運動由液壓系統來驅動,其區間位置由操作面板的選擇按鈕來選擇,并通過傳感器進行定位和計數。主軸采用異步電動機驅動,由驅動模塊發出模擬量給變頻器來進行調速,并由PLC控制電機的正轉、反轉和停止。液壓系統、潤滑系統、冷卻系統的控制均由數控系統內置PLC來控制。控制系統框圖如圖1所示。

圖1中802D的PCU具有鍵盤和手輪接口,可通過專用電纜與NC鍵盤和手輪連接。PC機與802D的PCU之間采用RS232口進行串行通信,將PLC程序和調試參數下載到PCU,通過PC機可以進行伺服系統的參數優化配置。802D中PCU、PP72/48、611UE插件由PROFlBUS電纜連接,構成PROFIBUS總線系統。機床控制面板MCP的所有信號(包括按鍵、主軸倍率、進給伺服軸倍率信號和指示燈信號)均為數字量,通過兩根50芯扁平電纜與PP72/48連接。整個機床的邏輯控制部分由PLC完成,輸入、輸出信號通過I/O模塊PP72/48傳送,PLC程序在802D的PCU中循環執行。

3 縱向往返運動區間控制

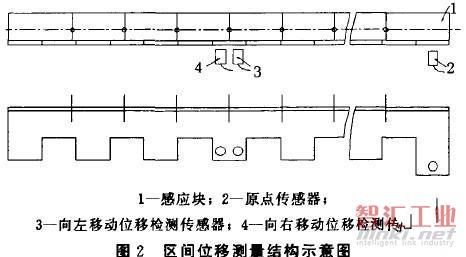

數控平面磨床的z軸和y軸均由數控系統控制,而縱向運動采用液壓系統驅動,這樣既經濟又能滿足實際要求。數控平面磨床工作臺縱向往返運動的位移不能控制,且數控平面磨床有防護罩,如果還采用調節行車擋塊來進行位移控制的方法,工人操作起來很繁瑣,影響工作效率,不能滿足要求。為了方便地調整工作區間,在控制面板上可安裝兩個數字式波段開關,用來設定工作臺左右移動的位移,避免頻繁調節行車擋塊。在工作臺上安裝感應塊,在床身安裝原點傳感器(如圖2所示),這樣可以測量工作臺的位移。由于工作區間的位置要求不需太精確,故采用如圖2所示的結構就可以控制工作臺往返運動的區間。

圖2中感應塊做成鋸齒形狀安裝在工作臺上隨工作臺一起移動,原點傳感器和左右移動位移檢測傳感器安裝在床身上。由于操作面板的兩個波段開關設定的是工作臺左右移動的位移,PLC采用兩個存儲器存儲設定值,該設定值是以工作臺行程的中點為計算基準。另外,用兩個計數器來記錄傳感器所測得的脈沖數,將脈沖數換算成位移值存儲在寄存器中。在各個進給伺服軸回原點時,縱向進給軸也回原點,并自動將行程數值的一半值存到右行位移存儲器中。自動運行時,處理器根據判斷設定的位移和實際位移值的大小確定工作臺的移動方向,從而控制電磁閥動作,驅動工作臺移動。工作臺移動的同時,通過傳感器向處理器發送脈沖信號,處理器接收脈沖信號,并且計數,

由測得的脈沖數計算出移動距離,如與設定的位移值一致,工作臺停止移動,換向電磁閥動作,工作臺反向移動,同理測出實際的位移等于設定位移時,電磁閥再次換向,如此循環往復運行。通過調節控制面板上工作臺位移選擇波段開關就能很方便地改變工作臺的往復區間。在床身上安裝了左、右限位開關用于對機床工作臺進行保護,防止誤動作,增加了可靠性。

4 電磁吸盤的控制

電磁吸盤的控制采用了專用的充退磁控制器,適應性寬,滿足各種零件加工時電磁吸力的調整要求。該控制器采用數字化調磁功能,調整方便,可以自行設定它的最高輸出電壓和退磁效果的日常調節范圍,殘磁量小。該控制器的電磁吸力通過控制面板的定位器來進行調節,并通過刻度指示出來。

5 PLC程序設計

PLC程序可分為兩部分,一部分是根據機床具體情況自己編寫的控制程序,另一部分是由西門子公司提供的802D PLC子程序庫。

在PLC程序設計時,采用了西門子提供的一些標準PLC子程序,如PLC—INI、EMG—STOP、MCP—NCK、AXES—CTL、HANDWHL。這些子程序功能如下:

(1)子程序PLC—INI為PLC初始化程序,該子程序在第一個PLC周期時即SM0.1為ON時被調用。

(2)子程序AXES—CTL為主軸和進給伺服軸的控制程序,該子程序的目的是控制驅動器的使能如伺服使能V380X0002.1和脈沖使能V380X4001.7以及監控硬限位和控制電機抱閘的釋放等。

(3)子程序EMG—STOP是急停處理程序,當出現急停情況時,該子程序按照要求的下電時序控制電源模塊的3個端子(控制器使能、脈沖使能、控制接觸器)按順序下電,即采取對驅動器斷電的應急措施;故障排除后或系統初次上電,子程序會按照上電時序控制這3個端子順序上電。

(4)子程序MCP—NCK處理MCP和HMI信號之間的信號。

(5)子程序HANDWHL是手輪控制程序,根據HMI接口信號選擇手輪直接調用即可。工作臺縱向往返運動的區間控制流程如圖3所示。

6 安裝調試

系統各部件安裝完成后,必須對各部分進行調試。

(1)NC的調試:數控系統調試包括對系統進行初始化和修改參數來設置系統的PROFIBUS地址。由于該機床需要進行位置控制的有兩個進給軸,所以系統初始化只需裝入標準的車床系統數據就可以,將軸的名稱改為Y軸和Z軸。

(2)驅動器的調試:驅動器的調試要點是先設定軸的名稱,并輸入伺服軸的PROFIBUS總線地址,設定所選的電機型號和編碼器的參數并存儲參數,將主軸設定成模擬主軸。

(3)機床參數設置:設置機床參數,如系統顯示、總線配置、各坐標軸相關配置參數、設定用戶數據如絲桿螺距和減速比以及反向間隙補償、螺距誤差補償和保護級等。

(4)PLC的調試:調試機床的各個PLC功能模塊,使機床的各項功能均正常。

7 結束語

西門子802D數控系統在平面磨床中的使用,就可靠性和功能的完備性來說,效果相當好。本文中數控磨床的電氣控制系統的設計思路也將會給數控平面磨床的發展帶來積極的影響。

(審核編輯: Doris)

分享