機械手,是一種模仿人手部分功能實現特定抓取、搬運或其他操作的自動化機械設備,可替代人的部分操作,以提高生產效率、降低勞動強度,目前已在各種數控機床上得到廣泛應。本文針對某小型數控車床的工作流程及結構特點,設計一種上下料機械手,以提高數控車床工作效率。

1 上下料機械手的結構及動作

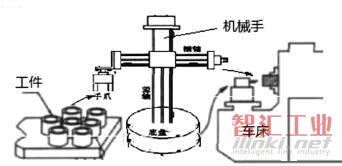

該上下料機械手與數控車床的布局與加工過程,如圖1所示。機械手的工作流程為:機械手由初始位置轉向工件臺,定位并抓取工件,而后機械手轉向數控車床,將工件放置到三爪卡盤上進行加工。為實現上述功能,該上下料機械手在空間上需要實現5個自由度的位移,同時,為使定位準確,其空間位移方式將采用圓柱坐標方式。考慮到夾持的工件質量較小,機械手可采用氣壓傳動方式。

圖1 機械手與數控車床加工布局

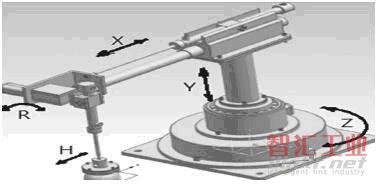

圖2為本文所設計的機械手結構圖,包括手爪、手臂、立柱及底盤。手臂包括橫軸與豎軸,由標準氣缸進行控制以實現手臂的伸縮及在立柱上的升降。考慮到所夾持的工件為圓形零件且直徑范圍變化較大,機械手采用SMC的平行開閉型氣動手爪實現夾緊動作,而回轉動作的實現可采用SMC的標準回轉式氣缸,進行驅動可實現0°~180°回轉。底座采用雙作用薄型齒輪齒條式擺動氣缸驅動,可帶動整個機械手實現順、逆時針0°~270°的旋轉。機械手通過單線圈雙位置電磁閥控制手爪的夾緊與放松,并通過接近開關限定位移機構的移動范圍。

圖2 機械手結構圖

2 機械手驅動系統設計

該車床上下料機械手,將采用氣動系統驅動,包括氣動三聯件、各種氣缸、氣源、氣動系統控制閥等,如圖3所示。機械手的橫軸水平運動X、豎軸垂直運動Y、底座旋轉運動Z、手腕部擺動R及手部夾持運動H分別由伸縮氣缸、升降氣缸、回轉氣缸、擺動氣缸及手指氣缸實現。系統中,氣動控制元件采用SMC的標準產品,電磁閥則選采用SY系列。其中,回轉氣缸為三位五通電磁閥,轉臂在中位等待時,氣缸兩腔與大氣相通,以免重新啟動時對機器形成沖擊,其余控制回路均采用兩位五通電磁閥。每個氣缸的兩個氣口均有單向節流閥以保證運行平穩。回轉氣缸的型號為CDRB1BW50-90D;手指氣缸的型號為MHZ2-40D。擺動氣缸選用的型號為CDRB-20X-180S。伸縮、升降氣缸的型號為CDQ2B20-15DM。

圖3 機械手氣動驅動系統

①橫軸的水平運動X、豎軸的垂直運動Y。機械手橫軸的水平運動X由伸縮氣缸控制實現。當壓縮氣體由電磁閥V1.1進入伸縮氣缸的無桿腔,迫使氣缸伸出以實現機械手橫軸的前伸運動;同理,若要實現機械手的收縮運動,則可將電磁閥V1.2打開,壓縮氣體進入到伸縮氣缸的有桿腔,迫使氣缸縮回實現機械手橫軸的回縮運動。機械手豎軸的垂直運動Y由升降氣缸及電磁閥V2.1、V2.2實現。打開電磁閥V2.2(V2.1),壓縮氣體進入升降氣缸的有桿腔(無桿腔),則可實現氣缸的降(升)運動。

②底座的旋轉運動Z、手腕部的擺動R。機械手橫軸底座的旋轉運動Z由回轉氣缸控制實現。當壓縮氣體由電磁閥V3.1進入Z軸回轉氣缸0°側則氣缸回轉以實現底座0°~90°范圍內的旋轉;同理,若要實現底座90°~0°的旋轉,則可將電磁閥V3.2打開,壓縮氣體進入到回轉氣缸90°側氣缸即可。機械手手腕部的擺動R由擺動氣缸及電磁閥V4實現。壓縮氣體進入擺動氣缸的0°(90°),則可實現氣缸的旋轉運動以帶動加工工件的相應旋轉。

③手部的夾持運動H。該動作由電磁閥V5及手指氣缸控制。壓縮氣由打開的電磁閥V5進入手指氣缸的無桿腔則可迫使氣缸夾緊從而實現手指對工件的夾緊; 同理當電磁閥V1關閉,壓縮氣體進入手指氣缸的有桿腔,則氣缸松開加工工件。

3 控制系統設計

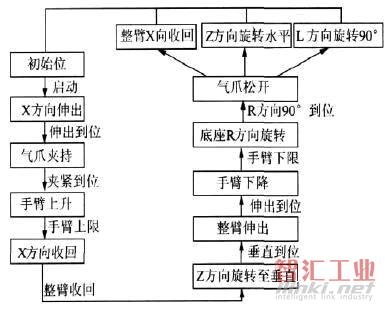

根據機械手的工作特點,控制系統采用PLC作為控制器,圖4為機械手控制流程圖。現根據機械手流程圖確定PLC型號并確定I/O點數,同時,設計控制系統硬件并對PLC進行軟件編程。

圖4 為機械手控制流程圖

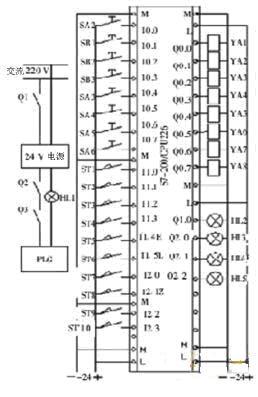

①PLC選型與I/O分配。根據機械手控制流程及工作要求,機械手PLC控制系統輸入信號為18個,輸出信號為12個,圖5為輸入輸出信號作用及地址分配。因此,選用輸入點的個數≥17、輸出點的個數≥10的PLC,本機械手控制選用的是西門子S7系列226型產品,該型號PLC共有24個輸入點及16個輸出點,PLC由專用電源供電。

圖5 輸入輸出信號作用及地址分配

②I/O電氣接口圖。圖6為上下料機械手I/O電氣接口圖。機械手的氣動插頭接220V交流電源,當Q1開關閉合,則接通24 V電源并輸出24 V直流電壓。當開關Q2與操作臺面上的總開關Q3閉合,電影將給PLC供電,電源指示燈點亮,機械手控制系統完成初始化。

圖6 機械手I/O 電氣接口圖

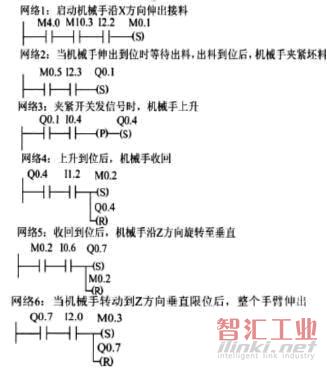

③PLC控制程序軟件實現。該車床上下料機械手的工作,是將待加工的工件從取料位夾緊并抓取到數控車床的三爪夾盤上進行加工。初始時,機械手處在取料區,手臂處于上端,手指松開。機械手的動作由氣缸及相應的電磁閥進行控制,控制方式可分為手動和自動方式兩種。對于手動控制方式,需設置各手動按鈕所對應的動作,既可單步操作亦可按周期方式操作。而自動控制方式則只需按下起動按鈕,則機械手從初始位置開始,按圖4所示的工作循環圖開始重復工作,直到按下停止按鈕。該機械手的PLC控制程序采用梯形圖法,具體程序如圖7、圖8所示。

圖7 PLC控制程序梯形圖1

圖8 PLC控制程序梯形圖2

4 結 語

本文利用PLC對數控車床上下料機械手實現了自動控制,提高了數控車床生產的加工效率,減輕了工人的勞動強度,降低了生產成本。同時,PLC模塊靈活,若機械手加工流程發生改變,只需對I/O點的接線進行重新分配或修改,并調整相應程序,具有較強的實用性。

(審核編輯: 智匯李)

分享