目前在中小型機床液壓系統中采用的多是以滑閥式結構為主的傳統液壓控制閥,該種閥存在通流能力小、密封性和工作可靠性差等缺陷,是液壓系統諸多故障的源泉。在大流量系統中使用,會顯著增加液阻和壓力損失,降低效率,且難以實現集成化配置。因插裝閥具有通流能力大、響應快、結構簡單、密封性要好、動作準確可靠、易于集成等突出優點,用其取代傳統液壓閥,組成機床液壓系統,必將對液壓系統性能的改善和機床加工精度的提高起到重要作用。此外,采用插裝閥設計機床液壓系統,也符合流體傳動技術的發展趨勢。為降低使用成本,消除環境污染,流體傳動技術正向著使用純水介質方向發展。由于水的粘度低,要求閥的密封性要好,以提高系統的效率。插裝闊采用錐面密封,具有優良的密封性能,更適用于用水介質中工作。

隨著人們對插裝閥結構和性能優點認識的深化,它必將受到日益重視,得到越來越廣泛的應用,也應引起機床設計人員的高度關注,易為機床液壓系統的設計打開一條新的設計道路。

1 基于插裝閥的多軸鉆孔液壓系統設計

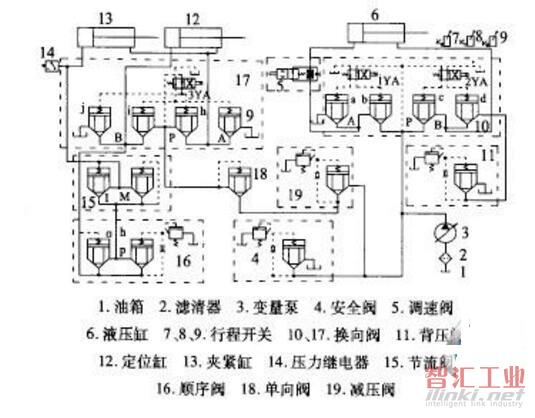

用插裝閥設計的多軸鉆孔機床液壓系統,如圖1所示。

圖1 多軸鉆孔機床液壓系統圖

該系統主要由動力滑臺進給缸、定位和夾緊缸回路組成,采用差動控制回路,實現進給缸的快進;采用限壓式變量葉片泵和調速閥組成的容積一節流調速回路調節進給速度,二位二通行程閥在快進時直通,調速閥用于調節工進速度,單向閥在快退時起旁通作用,泵輸出的油液經減壓閥19減壓后提供給定位缸和夾緊缸;單向閥18用于保證在進給缸快進時,定位和夾緊缸的壓力不受影響;進給缸的運動方向由插裝式方向閥10控制;定位缸和夾緊缸的運動方向由插裝式方向閥17控制;系統的最高工作壓力由安全閥4限定;。陜進和工進的轉換由方向閥10和單向行程調速閥5控制;單向節流閥15用于調節夾緊缸的運動速度(夾緊時間);單向順序閥16用于控制夾緊缸和定位缸的動作順序;壓力繼電器14用于夾緊力達到預定值時,發出信號使進給缸動作。現對該系統的工作原理分析如下。

1.1 工件的定位與夾緊

工件的定位與夾緊,其功能分別由定位和夾緊油缸來實現,兩缸并聯,在順序閥16的控制下實現先后動作。油泵3起動后,其輸出的壓力油經減壓閥19減壓后,經單向閥18到達方向閥17的進油口P,此時方向閥17中的二位四通先導閥電磁鐵3YA斷電,處于圖示左位,二通插裝閥h、j的上腔通控制壓力油,閥口關閉,二通插裝閥g、i的上腔通油箱,閥口開啟,泵提供的壓力油經二通插裝閥i的閥口進入定位缸12的無桿腔,該缸的有桿腔經二通插裝閥g的閥口通油箱,定位缸活塞桿伸出,推動工件,待工件到位后,壓力上升到順序閥16的設定壓力時,順序閥16開啟,壓力油經單向節流閥15中的節流閥進入夾緊缸13的無桿腔,其有桿腔經二通插裝閥g的閥口通油箱,活塞桿伸出,將工件夾緊(為斷電夾緊,夾緊時間由節流閥調整),達到預定夾緊力后,壓力繼電器發出信號使進給缸開始動作。

1.2 進給

進給功能由進給缸實現,可實現快迸、工進和快退的動作循環,速度的轉換由單向行程調速閥(該閥為專用閥,為使速度切換平穩、準確和可靠,仍采用原來的形式)5和方向閥10共同完成。

(1)快進工件定位、夾緊后,壓力繼電器14發出信號,使方向閥10中的先導閥電磁鐵1YA和2YA通電(3YA斷電),兩先導閥均切換到右位,方向控制閥10中4個二通插裝閥中的a和d的上腔通壓力油,處于關閉狀態,b和c的上腔通油箱,處于開啟狀態,泵提供的壓力油經二通插裝閥b的閥口和單向行程調速閥中二位二通插裝閥的右位進入液壓缸6的無桿腔,液壓缸有桿腔的油液經二通插裝閥c的閥口,同泵提供的壓力油合流后,也經此油路進人無桿腔。液壓缸差動連接,活塞桿快速伸出,實現快進(此時壓力低,泵輸出流量大)。

(2)工進當液壓缸快進到位后,壓下單向行程調速閥5和行程開關K1,使單向行程調速閥中的二位二通閥切換到左位,使油流經調速閥進入缸的無桿腔,同時K1所發出的信號使電磁鐵2YA斷電,所控制的二位四通先導閥切換至左位,二通插裝閥b和d的上腔通油箱,閥口開啟,a和c的上腔通壓力油,閥口關閉,液壓缸有桿腔所排出的油液經二通插裝閥d的閥口通油箱。液壓缸實現工進,速度大小由單向行程調速閥中的節流閥調整。

1.3 快退

液壓缸工進到位后,壓下行程開關K2,發出信號,使方向閥10中的電磁鐵1YA斷電,2YA通電,所控制的二位四通先導閥分別切換至左位和右位;二通插裝閥a和c的上腔通油箱,閥口開啟,二通插裝閥b和d的上腔通壓力油,閥口關閉,泵供應的壓力油經二通插裝閥c的閥口進入液壓缸的有桿腔,液壓缸無桿腔中的油液經單向行程調速閥中的單向閥和二通插裝閥a的閥口流回油箱。由于在油路上液阻很小,工作壓力低,泵輸出流量大,液壓缸實現快速退回。

1.4 原位停止

液壓缸快退到位后,壓下行程開關‰,發出信號,使方向閥10中的先導閥的電磁鐵1YA和2YA斷電,所控制的二位四通先導閥均切換到左位,使二通插裝閥b、c的上腔均通控制壓力油,閥口均被關閉,a和d的上腔通油箱,進給缸的兩腔均和油箱相通,處于浮動狀態,等待新的命令,準備開始新的動作。此時,變量葉片泵的出油口被封閉,實現流量卸荷。

1.5 工件拆卸

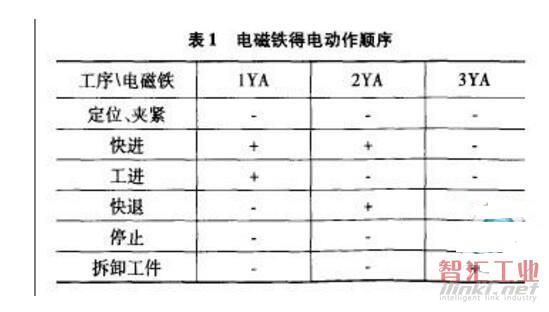

加工完畢后,按下電鈕使方向閥17中的先導閥電磁鐵3YA通電,所控制的二位四通先導閥切換至右位,二通插裝閥g、i的上腔通控制壓力油,閥口關閉,二通插裝閥h、j的上腔通油箱,閥口開啟,壓力油經二通插裝閥h的閥口進入定位和夾緊缸的有桿腔,定位缸13的左腔經二通插裝閥j的閥口回油箱,夾緊缸12的左腔經單向節流閥15、單向順序閥16和二通插裝閥j的閥口回油箱,定位和夾緊缸均松開,可進行工件拆卸。以上動作,各電磁鐵的通、斷電情況如表1所示。

2 二通插裝閥的應用

2.1 二通插裝閥的結構原理

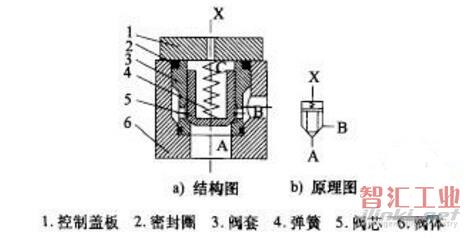

二通插裝閥通常由插入元件、閥蓋和先導元件組成。如圖2所示。

插人元件的形狀與單向閥相似,由閥芯、閥套、彈簧及密封圈組成,它有兩個工作腔A和B,一個控制腔C。閥芯在閥套中滑動,其配合間隙很小以保證B腔與C腔之間的泄漏最小,閥芯頭部的錐面與閥套形成可靠的線密封,A腔與B腔之間沒有泄漏,閥套上的密封圈防止了A、B、C三腔之間沿閥套外緣的泄漏。閥蓋的底面安裝在閥體上,頂面作為先導閥的安裝面,內部鉆有各種通道或插裝各種先導閥元件。先導元件通常是電磁換向閥和一些先導閥元件組成。

如果忽略閥芯的重量和阻尼力的影響,則作用在閥芯上的力的平衡關系為:

2.2 二通插裝閥的功能

(1)當控制腔C接油箱卸荷時,閥芯下部的液壓力克服上部的彈簧力將閥芯頂開,液流方向視A、B腔液壓力的大小而定。當PA·AA>PB·AA時,液流方向A→B;當PA·AA、<PB·AB時,液流方向B→A。當控制腔C接系統油壓時,閥芯在下端壓力差和彈簧作用下關閉,油口A和B不通,因此插人元件實際上相當于一個液控二位二通閥,可以實現方向控制。如圖1中的10和17。如果c腔通過閥蓋上的x口與A或B口相連,便構成了一個單向閥,如液壓系統圖1中的18。

(2)如果設定了控制腔的壓力,則當工作腔壓力超過一定值后,閥芯便會開啟,實現了壓力控制的功能。如液壓系統圖1中的4、11、16和19。

(3)如果在控制腔采取相應的行程調節措施來限制閥芯的開啟高度,即開口的大小,則可作為一個節流元件實現流量控制的功能。在閥芯上開阻尼孔是為了減小液壓沖擊。

可見插裝閥包含了方向、壓力、流量的復合控制機能,這就是其多機能的特點。

3 結論

用插裝閥設計機床液壓系統,從設計、制造、安裝和使用維修幾個方面都有優點:

(1)從功能上,現代機床液壓系統中所使用的各種閥件的功能均可用相應的插裝閥實現,所以,可用插裝閥設計出所有類型和型號的機床液壓系統,用其組成的機床液壓系統完全能滿足使用要求,并可改善液壓系統的性能,且有典型集成塊可供選用,給設計工作帶來了極大的方便。

(2)插裝閥的結構簡單、集成塊體的制造精度要求低,利于組織大批量生產,降低制造和生產成本。

(3)插裝閥的突出優點是易于實現集成化配置,不受流量的限制,解決了大流量系統難以集成的難題,管路布置靈活,并可減少配管,使液壓泵和油箱的布置也具有更大的靈活性,使液壓系統結構緊湊,便于安裝,整臺機床的占地面積減小,布置更合理、更美觀。

(4)插裝閥的抗污染能力強,可延長介質的使用時間,耐磨性好,工作壽命長,二次維修之間的間隔長,發生故障后易判斷,維修時間短,便于使用和維護。所以,用插裝閥設計和裝配機床液壓系統,在技術和經濟上可行。所以在設計高壓大流量、執行元件較多、系統較復雜的大型機床液壓系統時,應優先考慮選用插裝閥作為其液壓系統的控制元件;在設計中、小型機床液壓系統時,可考慮采用插裝閥系統或由插裝閥和傳統液壓閥組成的混合系統。分析表明,用插裝閥設計的機床液壓系統能滿足工作要求,基于同樣的原理,可用插裝閥設計出所有類型和型號的機床液壓系統。

(審核編輯: 智匯張瑜)

分享