空壓機組是很多類企業的必備設備,工作過程不復雜,但其啟動和停車過程有嚴格的要求。現有空壓機組一般都由固定工人值守,平時啟動和停車根據生產需要隨時調度,由工人按要求的順序操作相應開關、閥門和主電機而完成啟停過程。運行中,要求值班人員經常檢測機組狀況,在溫度、壓力、電機額定電流等超過允許值時應緊急停車。因此,空壓機每天24小時間斷運行需由工人24小時連續值守,顯然,這是對人力資源的嚴重浪費。所以,有必要對此過程進行全自動控制,并在遠程操作室設置監控和報警裝置,以實現現場無人值守和遠程監控、報警。

懷化車輛段東場壓風房現有兩臺V-6/7型空壓機組,空壓機組運行與否,啟開動1#還是2#空壓機,是由值守工作根據調度命令來執行。空壓機組啟動過程是,先開啟水泵輸入冷卻水,然后打開排氣閥,開啟主電機,打開進氣閥,使其空負荷啟動,運行約5分鐘后,將排氣閥關閉,進入負荷運行;停車過程則是,先關閉進氣閥,再打開排氣閥,然后關主電機和水泵,最后關閉排氣閥。

1、監測控制系統硬件設計

1.1 系統控制要求

懷化車輛段對該兩臺空壓機的控制要求是,遠程操作自動啟停,參數異常自動停車,為此,需對下列參數進行采集:

(1)壓力信號分別為1級缸、2級缸及儲風缸壓力3點; (2)溫度信號為1級缸排氣溫度、2級缸進氣溫度、2級缸排氣溫度、油溫、曲軸軸承溫度2點、電機軸承溫度2點以及冷卻水出口溫度共9點; (3)電量信號為主電機電流1點,及總電源的3相電壓共3點。

采集參數總計為(9+3+1)x2+3=29個。

對上述參數采集后,首先判斷有關參數是否異常,然后形成動態數據表格進行實時巡回顯示,并存儲起來而供以后進行隨機查詢。

1.2 系統總體設計

根據上述控制要求,我們設計了以PC/104工業計算機為核心的實時多參數采集系統,輔以可編程控制器(以下簡稱PLC)對空壓機組啟/停進行邏輯順序控制,如圖1所示。

圖1 系統結構框圖

1.3 多參數采集系統設計

(1)ADT200模塊介紹

ADT200可將與IBM PC兼容的PC/104CPU模塊系統構成一個高性能的數據采集系統,其特點是:8/16個單端模擬輸入通道;12位,20μs或10μsA/D變換器;±5V,±10V或0到+10V模擬輸入量程等。可見,對本系統來說,足以達到要求。

(2)模擬量采集

溫度 采集的溫度信號有兩種量程范圍,其中二級缸排氣溫度在160℃以上,選用JM202V一體化溫度計,共2臺,其測量范圍為0~200℃,采用+12V DC電源供電,輸出為0~+5V DC信號;其他16路溫度測量范圍為0~120℃,選用DS1820數字溫度傳感器,共16片,其測量范圍為-55℃~125℃,采用+5V電源供電,其信號為單線并接在一起。

壓力 6路壓力信號分別為兩套空壓機的1級缸(≤0.22MPa)、2級缸壓力(≤0.81MPa)和儲風缸壓力(≤0.81MPa)。故選擇Honeywell的24PC系列固態壓力傳感器,1級缸選用2只24PCFFA1G型,其量程為0~100psi;2級缸和儲風缸選用4只24PCGFA1G型,量程為0~250psi。其工作電源為DC 0~12V,滿量程輸出約220mV。

電流、電壓 選用2臺電流傳感器分別測量2臺主電機的電流,量程為0~100A,1臺電壓傳感器測量總電源的3相電壓,其5路輸出均為0~5V DC。 · 液位開關 檢測冷卻水有無,為開關量輸入信號。

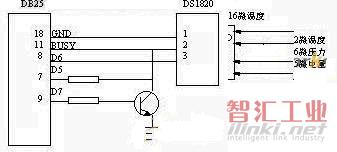

(3)DS1820數字溫度信號采集

為了充分利用資源和提高系統的性能價格比,考慮利用計算機的打印口采集溫度,如圖2所示。該電路具有接口簡單、成本較低、調試方便等特點,其唯一缺點是編程較為復雜,但以軟件功能替代硬件功能亦是控制系統發展的方向之一。

圖2 DS1820接線圖

1.4 PLC控制系統的設計

本系統采用了上下位機的主從控制方式,下位機采用西門子S7-200系列的CPU216 PLC,這就涉及到計算機與PLC的通訊問題,也是難點之一。CPU216具有兩個RS485的串口,而且兩個口都可以作為PPI通訊方式或自由口通訊方式,這是采用該CPU的原因之一。因為這有利于作通訊的調試。PC/104工業計算機提供了一個RS485的串口,RS485只需要TD和RD兩根數據線,而沒有硬件握手信號線,因此,只能采用軟件握手的通訊方式。S7-200PLC的串口初始化可以通過設置特殊標志位SMB30來實現。而發送數據可以通過發送指令XMT直接發送。因為S7200PLC沒有接收數據的指令,只提供了一個接收中斷,每接收一個數據產生一次中斷,從SMB2中把接收到的數據取走。而上位機的串口通訊也可以采用中斷方式進行,這里不再闡述。

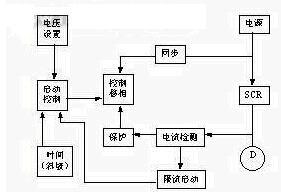

1.5 電機的軟啟動

為保護電機的安全啟動,采用了電機的空載啟動和軟啟動技術,以保證電機的啟動電流不會過大。軟啟動技術的工作原理是利用晶閘管移相控制原理,使晶閘管的導通角從0開始前移,前移的速度以電機的電樞電流不超過額定值為依據,使電機的端電壓從零電壓開始逐漸上升,直到滿足啟動轉矩要求,保證啟動成功。其具體控制采用PID和智能控制相結合的綜合控制策略。利用PC/104控制晶閘管的移相和檢測電流,并研制了軟啟動器,如圖3所示。

圖3 電機軟啟動流程圖

2、軟件設計

2.1 主機軟件設計

PC/104工控機的軟件用TURBO C語言編寫。主要由采樣濾波模塊、通訊模塊、采集顯示和報警模塊等組成。

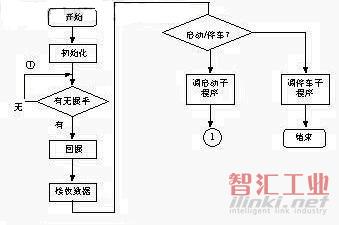

工控機主程序框圖如圖4。

圖4 工控機主程序框圖

采樣濾波模塊將A/D轉換后的數據讀入CPU的內存,然后進行濾波處理。濾波方法采用平均值濾波法,這種方法的原理是:在K次采樣值中,去掉一個最大值和一個最小值,然后將余下的K-2個采樣值進行算術平均,結果作為濾波值,程序中取K為10。

采集顯示和報警模塊,每檢測一個機組狀態參數,接著進行標度變換和顯示,最后判斷狀態參數是否正常,如果正常,則檢測下一個狀態參數,否則報警、停機和顯示故障點。

2.2 PLC軟件設計

通訊模塊用于和PLC之間通訊,從而控制空壓機的啟停。PLC通訊程序框圖如圖5。

圖5 PLC通訊程序框圖

整個軟件能夠實現的主要功能:

(1)既能現場控制機組的啟停,也能遠程控制機組的啟停; (2)能夠巡因檢測所有機組狀態參數,并實時顯示; (3)檢測到異常的狀態參數能及時報警、停機和顯示故障點; (4)能夠記錄每班的機組狀態。

4、結束語

我們于1999年在懷化車輛段成功推出以工控機為主處理計算機的空壓機組微機控制無人值守系統。運行效果良好,并通過湖南省科委組織的鑒定。為了使監控系統有更高的性價比,我們在原系統的基礎上,作了很大的改進,推出了新一代監控系統,其可靠性、穩定性和體積方面都比前一代有較大的改善,有利于今后的推廣,提高經濟效益。

(審核編輯: 智匯李)

分享