進給速度是數控加工切削用量中的一個重要參數,如果在工件加工過程中實際切削進給速度存在劇烈變化,將對加工表面質量和刀具使用壽命產生嚴重影響。因此,最大限度地保持刀具切削部位相對于工件的表面進給速度恒定,對多軸聯動加工具有重要意義。

數控加工進給速度F指的是各軸的伺服控制速度,而伺服控制速度以對應軸的位移來確定。三軸聯動加工編程時,刀具相對于工件做平動,僅以一個刀位點的運動就可以代表整個刀具的運動,此時程序中的F為刀具相對于工件的合成進給速度。多軸聯動加工編程時,由于轉動軸或回轉軸的加入,還需要用一個刀軸矢量才能準確描述刀具的運動,刀軸上各點的實際進給速度不盡相同,合成后的刀具實際進給速度廠與程序中指定的進給速度不一致,而隨刀具的位置發生變化。為了保證工件表面的恒切削速度,在編程時應考慮對編程進給速度F進行修正,根據工藝條件選擇好合適的實際進給速度^對每個程序段反求出所需要的F指令值,來保持刀位點的進給速度的平穩。

針對上述多軸聯動實際進給速度不斷變化的問題,結合數控系統相應指令,推導出多軸聯動數控加工時實際進給速度,和編程進給速度F的關系,并在Pro/E上對其進行后置處理,實現數控加工進給速度的有效控制。

1 多軸聯動進給速度控制建模

在數控系統中,對多軸聯動加工進給速度的控制通常采用G93和G94指令進行。

(1)G94指令有效對應F的特點

G94指令有效時,數控加工程序段中的F值表示的是速度,即

F=△/△T

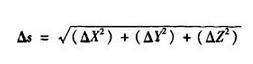

當三軸聯動加工時,F代表的是單位時間內進給的位移,且這個位移量是x、y、z三個直線軸位移的矢量合成。

式中,△X、△Y、△z為在數控加工程序段中三個直線軸方向上的增量,單位為mm。

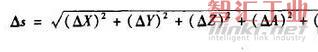

當多軸聯動加工時,由于含有移動軸和轉動或旋轉軸的增量,系統處理比較復雜。對于一些較新的數控系統,通常都采用了擴展線位移概念的做法,即把角度的旋轉位移也等同于線位移看待,合成位移量類似于上述直線軸位移的矢量合成,即

式中:移動軸的增量單位為mm,轉動或旋轉軸的增量為(°);As無實際意義,為了方便,稱之為當量位移。此時,多軸聯動加工程序段中的,代表的是單位時間內產生的當量位移。在G94指令有效時,數控系統執行各程序段所需要的時間△T(單位為min)。

△T=△s/F

(2)G93指令有效對應F的特點

G93指令有效時,數控加工程序段中的,值給出的是進給率,表示為數控系統執行該段程序所需要時間的倒數,即

F=1/△T

對應的時間由式(4)計算。式中時間單位為min。

△T=1/F (4)

從式(4)可以看出,無論這個程序段有幾個軸的運動,且不論是移動、轉動還是旋轉,所有的運動軸都在規定的時間△T內到達指定位置。

(3)多軸聯動進給速度的分析

從式(3)、(4)可知,數控系統能計算執行該段程序所運行的時間,并用此統一時間來控制各軸的勻速運動,且使各運動軸同時到達規定位置,實現多軸聯動加工。刀具相對工件的實際速度,為

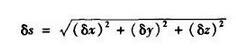

f=δs/△T (5)

數控加工程序經過后置處理,系統計算出加工程序中相鄰兩程序段轉動或旋轉軸在機床坐標系中的增量△A、△C;當△A、△c較小時,則在前處理階段得到的對應的相鄰兩刀位點坐標在工件坐標系中的距離就可看作為刀具相對于工件的實際運動距離8s,如式(6)所示。

多軸聯動數控加工刀具的運動方式是線性插補運動,刀具運動包絡面和加工曲面之間存在一定的逼近誤差,包括直線逼近誤差和刀具擺動誤差。因此,為減小加工誤差,在前處理階段一般選擇較小的走刀步長,從而在后處理階段得到的△A、△C也在合理的范圍之內,保證了式(5)的正確性。

G94指令有效的情況下,根據式(5),可求出多軸聯動加工編程進給速度F和實際進給速度門均關系為

式(7)中的當量位移缸由式(2)計算,單位時間△T由式(3)計算。需要說明的是,在多軸聯動加工過程中,實際切削的進給速度,按照加工工藝要求來選擇確定,然后根據式(7),給加工程序的每個程序段都計算出各自所需的,指令值,這樣就保證了實際切削進給速度恒定為f。當然,在采用式(7)求取指令進給速度F時,假如在工件坐標系中兩個連續刀位點的刀心坐標不變,只是刀軸矢量發生變化,這時所求得的刀具相對工件的實際運動距離δs=0,將其代入式(7),求得程序中的指令進給速度F為無窮大,這在加工中是不允許的。實際上,數控系統允許的進給速度指令值都有一極限值Fmax,當求得的,大于極限值Fmax時,該程序段的進給速度指令值取Fmax。

在G93指令有效的情況下,根據式(5),也可求出多軸聯動加工編程進給速度,和實際進給速度,的關系為

與G94指令不同的是單位時間△T按照式(4)進行計算。

2 基于Pro/E的多軸聯動進給速度控制后置處理實現技術

Pro/E的后處理模塊Pro/NC POST中的機床后置處理器GPOST由兩個文件組成:UNCXOI.Pxx——定義該機床所有參數的對應文件;UNCXOI.Fxx——針對該機床做二次開發的文件。

在Pro/E中做任何一種機床的后處理只需編寫這兩個文件即可。其中在UNCXOI.Pxx文件中用來指定機床類型、輸出文件格式、輸出程序的頭尾和GM代碼的定義等等。在Pro/E的機床選項文件生成器(Option File Generator)中依據機床工作手冊和數控系統編程手冊定義機床的各種參數和GM代碼,然后機床選項文件生成器會自動將這些參數保存在UNCX01.Pxx文件中。另一個文件UNCX01.Fxx是采用工廠級語言(Factory Interface Language)來編寫的。這是一種宏語言,通過編寫這個文件,可以修改后處理器的輸出、修改刀位軌跡文件以及進行其他特殊需求的輸出,可以極大地擴展后處理器的功能。具備G93和G94指令功能的數控系統,結合Pro/E后置處理中的Feed rates功能選項直接設置即可實現,如圖1所示。如果數控系統不帶C,93和G94指令功能,可以在編輯這個文件時加入上述多軸聯動進給速度的算法。

3 加工實例

為了驗證上述進給速度計算模型與程序后置處理方法,在加工中心DMU 125P上對下極頭零件進行了實際加工。圖2為零件三維造型圖,中間淺色部分表示上下不同半徑的圓角曲面,其兩邊深色部分為傾斜平面。加工時用,20 mm的硬質合金銑刀側刃進行加工。由于在加工過程中刀軸變化較大,在沒處理前,編程進給速度固定,導致實際加工進給速度在傾斜平面向圓角曲面加工時劇烈變化,加工表面質量差,刀具磨損嚴重。

根據零件加工部位特點,并結合機床所配數控系統G93和G94指令功能,在Pro/E上進行后置處理設置。后置處理得到的NC程序如圖3所示。由圖3可知,加工過程中實際切削進給速度保持恒定。采用該NC程序加工得到的零件如圖4所示,經過測量,形位尺寸精度均滿足設計要求,同時也降低實際加工種低了刀具磨損。

4 結語

(1)多軸聯動加工時,程序段中的進給速度僅為加工速度的參考值,刀具實際切削進給速度需要結合數控系統功能進行后置處理計算。

(2)給出了多軸聯動加工實際切削進給速度與NC編程進給速度的關系,并結合下極頭零件,經Pro/E后置處理,實現了多軸聯動加工進給速度的控制,保證了實際切削進給速度的平穩。本文研究為實現導彈典型結構件多軸聯動高效加工奠定了堅實的技術基礎。

(審核編輯: 智匯張瑜)

分享