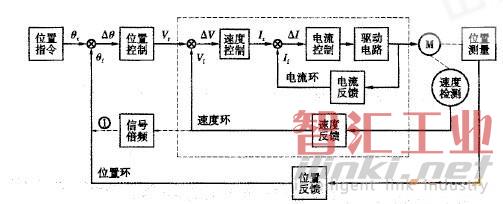

現代數控機床伺服系統常采用全閉環或半閉環控制系統,而且是三環控制。由里向外分別是電流環、速度環、位置環。圖1為典型的全閉環伺服系統控制方式示意圖。

通常,電流反饋由電流互感器或串在電動機電源上的電流檢測器構成;速度反饋由測速電機或電機編碼器構成;位置反饋由光柵尺、磁柵或旋轉編碼器構成。在遇到機床各進給軸或主軸運動故障時,依據圖1所示控制流程,用交換法或排除法,可以判斷大部分反饋或與反饋有關的前向通道的控制故障以及部分機械傳動方面的故障。

1.SA6/3000 3m數控外圓磨床X軸、TZ2916數控鏜銑床B軸產生軌跡誤差監控報警SA6/3000 3m數控外圓磨床采用FAGOR8055數控系統,故障現象為:手動移動X軸時,該軸高速移動,然后報警。但是在利用操作面板上的1μm按鍵移動時,X軸平穩移動,但不停止,且跟隨誤差始終為1μm。由此可推斷,驅動裝置及伺服電機均正常,由于跟隨誤差不能隨X軸移動而消除,可大概確定無位置反饋信號。由圖1可知△θ=θr-θf,手動移動X軸時,θf為0,θr不斷增大,則△θ不斷增大,Vr= Kθ?△θ就變得很大,造成電機快速移動,直至△θ超出允許值,產生軌跡誤差監控報警。若用1μm按鍵移動時,由于△θ=θr= 1μm,可知跟隨誤差始終不變,Vr= Kθ?△θ=Kθ/1000,因而X軸能平穩移動,且△θ也未超出誤差允許值,機床不會報警。將Z軸位置編碼器與X軸位置編碼器互換后,X軸恢復正常,Z軸出現相同故障,因而確定X軸位置編碼器出故障。

在維修TZ2916數控鏜銑床的B軸工作臺齒圈時,出現B軸軌跡誤差監控報警,運用上述方法,確定B釉旋轉編碼器可能出故障。經詢問,原因是為了維修方便,將編碼器拆了下來,故B軸轉動時,發生了此故障。在將電機編碼器進行信號倍頻后作為位置反饋信號提供給數控系統,如圖1虛線①所示,從而滿足了閉環要求(半閉環),維修時,使B軸轉了起來。

2.BP200數控鏜銑床X軸劇烈抖動,產生靜態誤差監控報警某進口BP200數控鏜銑床X軸移動時劇烈抖動,產生靜態誤差監控報警。從圖1可見,其△θ和△V應該是或大或小、或正或負,與實際狀態值相符。首先從位置環分析,由于θr是穩定的,且θf因X軸的劇烈抖動,數據變化無規律,使△θ=θr-θf異常。為排除測量系統本身故障而輸出異常數據,導致抖動產生。采用替換法分別排除了鋼尺及讀數頭的故障,確定了測量系統沒有問題。分析圖1控制原理,假設一開始△θ過大,造成Vr= Kθ?△θ很大,電機快速移動,使θf迅速增大,且超過θr,使得△θ<0,Vr<0,電機又反向移動。這樣,就形成了抖動。經過分析,只有齒輪間隙可造成△θ變大,經檢查傳動部分,存在不小的間隙,排除此間隙后,機床恢復正常。

3.EC-300數控鏜銑床Z軸移動出現大的偏差,但沒有報警美國HAAS公司EC-300數控鏜銑床Z軸曾經出現給出移動1mm指令,實際只移動了0.3mm,再繼續向前移動,又能保證1mm的移動距離,且機床沒有報警。初步分析,是由反向間隙造成的,經查,發現該機床是通過電機編碼器給出的位置反饋,如圖1虛線①所示。此為半閉環控制方式,根據故障現象分析,應該是閉環以外的部分出現問題,根據機械傳動結構,判定滾珠絲杠有軸向竄動。用百分表測量,確實是滾珠絲杠出現軸向竄動,經處理后故障消失。

4. BP200數控鏜銑床Y軸電機嘯叫,而后產生電機編碼器報警

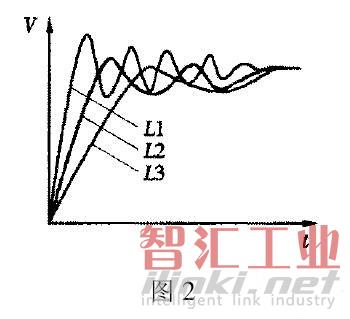

該故障常發生在Y軸靜止時。從實際狀態值可以看到電機速度實際值大幅上升,然后報警。由于是在靜止狀態,一開始,懷疑電機嘯叫是由于電機速度實際值非正常上升引起,而電機速度實際值上升可能是由于編碼器電纜受電磁干擾所致,因此另找一根屏蔽電纜試驗,故障依舊,因而排除了電磁干擾的原因。后來發現電機嘯叫時,有高頻振動現象,因此分析電機編碼器出錯有可能是由電機高頻振動造成的,而電機速度實際值的非正常上升也是電機高頻振動的實際反映。但由于該電機時而也能正常工作,故電機編碼器應該沒有問題。將電機與負載脫開,改為半閉環工作,故障依舊,從而排除了機械方面的原因。有可能是速度環參數匹配的問題。由圖2可知,速度環的速度增益值Kp過大(L1曲線),很容易造成速度在調節時間內穩定不下來。在適當降低Kp值后,電機嘯叫現象消失。

5. PD16數控平面鉆床Y軸偶爾快移,并產生41#跟隨誤差報警

PD16數控平面鉆床曾經發生Y軸快速移動,數控系統產生41#跟隨誤差報警,但是伺服驅動器未產生任何報警。該驅動器如圖1虛線框所示,其接受NC系統給出的速度命令,并將電機編碼器反饋的速度信號處理后送回NC系統作為位置反饋信號。由故障現象可得:Vr增大是由于△θ增大,△θ增大是由于NC系統未接收到θf數據所致,由于伺服驅動器未產生任何報警,判定故障發生在速度信號倍頻處理、反饋通道或NC系統位置信號接收或處理部分,即圖1虛線①處。經檢查,為伺服驅動器θf數據輸出接口處有接觸不良現象,處理后故障不再發生。

可見,同樣的現象,故障原因不盡相同。只要充分利用伺服控制示意圖,就能定性地將故障部位大致確定。通常一臺新設備,頻繁出現某種運動故障,很有可能是參數匹配方面的問題。若是一臺舊設備,出現某種運動故障,極有可能是外部原因造成的。此時切忌盲目動手,應先根據控制示意圖進行分析,先易后難,先電氣后機械,例如從接口→測量元件→驅動模塊→機械部件的順序進行檢查,另外,電磁干擾、電源也可能造就此類故障。當然,上述方法僅僅是控制理論與實踐經驗相結合的一個總結,不可能解決所有的問題。還需要維修人員不斷地歸納總結。

(審核編輯: 智匯張瑜)

分享