加工中心通常帶有刀庫和附件庫,選擇一個高效可靠的刀具管理方案是加工中心設計與改造過程中必須著重考慮的問題。

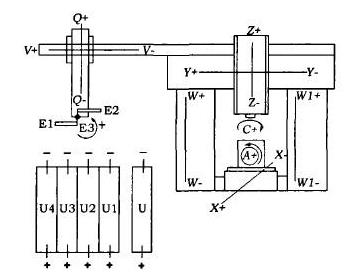

原德國KOLB公司的CUBIMAT T/IT/VT/HT系列五面體龍門加工中心具有基本相同的機床結構。圖1是VT2500型帶移動分度臺的17軸機床示意圖,它具有3個刀庫U1/U2/U3、1個附件庫U(自帶3個附件頭)、1個裝卸刀庫u4,配置2個機械手E1/E2及其水平移動軸V、垂直移動軸Q和旋轉軸仍。主加工區有常規的工作臺x軸、滑座水平移動y軸、滑枕垂直移動z軸、橫梁同步垂直移動W/W1軸和主軸C,另外配有移動式分度臺A軸。

圖1 CUBIMAT VT2500機床軸示意圖

SIEMENS 840D數控系統可選配刀具管理功能。它具有刀具裝載、卸載和重新定位等功能,提供刀具管理數據修改功能FC塊和后臺數據塊作為PLC接口,根據刀庫結構形式來組態,靈活方便、功能強大,適用于轉塔式、鏈式、抽屜式以及一些特殊結構的刀庫。

換刀、換附件通過NC編程與PLC編程相結合來實現。NC程序控制相應的軸移動,一定的步驟完成即通知PLC修改刀具管理數據,使其與實際狀態始終保持一致。由于與刀庫有關的10個數控軸通常分配在第2通道,NC編程時需注意兩個通道之間的程序協調。如果將這些軸改變為PLC軸,則可以通過PLC程序來控制軸移動。為方便調試及點動操作,可設置單鍵切換回NC軸。

1 機床參數

MD18080——通用刀具管理功能定義,它有lO位,分別激活相應的刀具管理功能,可根據機床需求設定。

MD20310——通用刀具管理功能定義,它有24位,分別對應不同的單項功能方式,可根據機床特點設定,但其低4位應與MDl8080一致。

MD18082——刀具數量:150把,最多600把。

MD18084——刀庫數量:8個,最多32個。

MD18086——刀位數量:120個,最多600個。

MD18100——每個TOA域中刀沿數量:500,最大值=MDl8082xMDl8106。

MD20110——復位功能模式,它有18位,決定NC復位后的各功能狀態。如位6對應刀具偏置,結合

MD20120和MD20130等參數決定刀具長度補償在復位后是否保持有效;位14=1對應基本零偏在復位后保持有效。

MD20112——啟動功能模式,它有18位,各位與

MD20110完全一致。

MD22550——新刀具補償生效方式:1。

MD22560——換刀M功能:6,表示換刀指令為M06。

T指令對應刀具準備,M06對應換刀。T2指令對應換附件準備,M2=6對應換附件。刀具補償在M功能完成后生效。

MD28085——TOA域功能鏈接,如果需要在第2通道中能運行通道1中所有關于刀具管理的功能,則設置通道1和通道2中該參數均為1(假設只設置了1個TOA)。

另須設置選項功能參數,必要時還需設置MDl8090一MDl8116以及MD20122、MD20124等參數。

2 刀庫配置

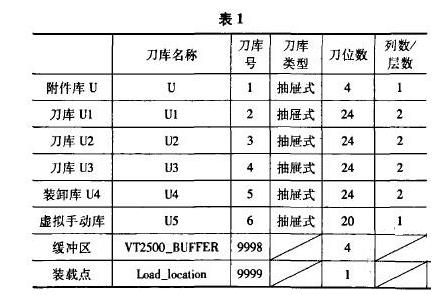

刀庫U1/U2/U3以及刀具裝卸庫U4均有24個刀位,分上下兩層各12個刀位;附件庫有4個附件頭位;另外為了操作方便,設置1個虛擬手動裝卸刀庫,含有20個刀位,該刀庫中的刀具均為手動裝卸。在刀具管理中,刀具與附件同樣對待,只是其刀具類型和刀沿數據不同。加上緩沖區、裝載點,一共有8個刀庫。

對于緩沖區,應有滑枕(對應附件)、主軸(對應刀具)、機械手1、機械手2共4個刀位。機械手1用來裝卸附件和抓取新新刀,機械手2用來抓取舊刀。其刀庫定義如表1。

其中緩沖區和裝載點的刀庫號為系統內定,只需對其各刀位特性進行定義即可。為了管理各種類型的刀具,將刀位類型分為普通、寬刀、長刀、超大刀具和附件共5種,以適應相應的刀具存放,其中寬刀、長刀和超大刀具類型刀位均可存放普通刀具,前4種刀位之間存在優先級。寬刀不能放在刀庫兩端的刀位上,長刀只能放在上層刀位中,附件只能放在附件刀位中。

3 NC編程

刀具管理有關的系統變量較多,包括刀具數據、刀沿數據、刀庫數據、刀位數據等。常用的刀具數據如$TC_TP1~1l、$A_TOOLMN、$A_TOOLMN、$P_TooLND等;刀沿數據如$TC—DPI~25、OEM定義數據$TC_DPCI~10等;刀庫數據$TC_MAPI~10等;刀位數據$TC_MPP1~7、OEM定義數據$TC_MPPCI~10等。還有一些關于刀具監控、刀位類型優先級、緩沖區分配等的系統變量。所有的刀庫配置都可用系統變量定義來代替HMI界面組態的過程,系統關于刀庫配置的數據備份也是通過這些系統變量的賦值來實現的。

刀具偏置用于因附件頭運動、工件運動等引起的自動刀具定向,采用SIEMENS提供的標準循環Cycle800可以實現該功能。Cycle800內部是通過各種條件的判斷后對刀架數據賦值來完成的,所以也可以直接根據刀架運動的關系賦值相應的刀架數據來實現刀具偏置的功能。

相應的MDl8088——最大可定義刀架數量,應大于0。常用的刀架數據$TC—CARRl~33等,是決定刀具定向偏置數據的系統變量。附件頭自身的各坐標方向偏置值、旋轉后相應坐標方向的補償值均通過加工中心自身測量得到,經過相應的數學計算即可得到各種附件各種角度下的刀具定向偏置值。

4 PLC編程

SIEMENS公司在Sinumerik 840D的toolbox中帶有刀具管理實例。雖然實例中是鏈式刀庫,但其控制思路很明確,相應的FB90、FB91、FB92、FB93和FC90等均可以根據需要修改后用在相應的加工中心。

在PLC編程之前編制刀庫數據管理任務表是關鍵。它將每個需要修改刀具管理數據的任務列成表格(目前它最多允許建立32個任務),然后將每個任務分解成單個運動步驟,各個運動步驟可通過NC程序或PLC程序完成。

根據CUBIMAT系列五面體加工中心的特點,結合用戶靈活方便的使用需求,其刀具數據管理任務主要有如下幾個特點:

(1)換刀過程分為換刀準備、取新刀、卸舊刀、裝新刀、舊刀入庫等5個任務。其中卸舊刀與裝新刀占用加工時間,另3個任務均在不影響加工的情況下完成;

(2)換附件過程分為換附件準備、卸舊附件、舊附件入庫、取新附件、裝新附件共5個任務,均占用加工時間:

(3)有的刀具原不在刀庫中,若非要將刀具放人刀庫,然后自動取刀、裝刀,則會浪費較多時間。為了方便用戶使用,設置了虛擬手動刀庫u5,操作人員就可自由選擇自動換刀或手動換刀;

(4)新刀入庫、舊刀卸載均通過U4庫。刀具在U4庫與U1/U2/U3之間的位置交換通過刀具管理的“重新定位”功能實現。它通過激活相應的刀庫軸和機械手的運動來完成刀具位置交換的目的;

(5)如果刀具管理數據因錯誤(如換刀中斷、數據未及時修正等)使其與實際刀具狀態不一致,可通過“重新定位”軟鍵功能來修改刀具管理數據。此時它并無實際的刀具移動,只是位置數據的修改。

根據以上特點,編制其任務如表2所示。

其刀具管理功能提供了4個后臺數據塊作為PLC接口。DB71存放用于裝載、卸載、重新定位以及定位刀位至換刀點的數據,其長度為4+nx30Byte,n=裝載點數量(本例為1);DB72存放用于換刀準備、換刀至主軸的數據,其長度為4+nx48Byte,n=主軸數量(本例為2);DB73存放用于轉塔刀庫換刀的數據,其長度為4+n*44Byte,n=轉塔號;DB74為刀具管理內部使用的數據塊。

修改刀具管理數據塊主要是通過調用FC8,上述表2中的任務1、2、17、18、28、29均對DB71操作,任務3~16和30、3l均對DB72操作。由s任務較多,每一個任務的運行條件又存在多種情況,因此應先分別對其條件進行處理,最后一次性調用FC8,避免因條件交叉引起的修改數據失敗。

下面是一段新刀裝入主軸1動作完成時刀具管理數據修改的程序:

5 結語

經過多臺CUBIMAT加工中心的改造,積累了較豐富的經驗。經刀具管理功能應用改造升級后的加工中心重新煥發了活力并提高了效率,為用戶生產提供了保障,也為國產高端數控產品的研究與開發提供了參考。

機械手的抓緊控制需用到固定點停止功能。刀庫/附件庫/機械手可定義成索引軸,編寫換刀換附件、附件轉位、刀架運動刀具補償等程序時需用到多種NC與PLC數據交換的方法。為方便調試和使用,需定義一些全局變量。鑒于篇幅,這些就不一一闡述。

(審核編輯: 智匯胡妮)

分享