1 前言

數控程序的編寫對于數控加工至關重要。一般加工程序的來源有兩個:對于幾何形狀比較簡單的平面類零件,計算簡單,編程量小,手工編程比較容易實現;而對于形狀復雜的零件,手工編程不僅效率低,出錯率高,有的甚至無法編出程序。因此,借助于CAM數控軟件自動生成加工程序成為大多數數控操作人員的首選。

以計算機輔助設計為基礎進行自動編程時,編程人員首先要對零件圖樣進行工藝分析,然后利用計算機輔助設計或自動編程數控軟件本身的零件造型功能,構造出零件幾何形狀,還需利用數控軟件的計算機輔助制造功能,完成工藝方案的確定、切削用量的選擇、刀具參數的設定等,并自動計算生成刀位軌跡文件及利用后置處理功能生成特定數控系統用加工程序。目前,任何一款用于數控銑削加工程序自動生成的數控軟件都價格不菲。現提出一種將數控線切割自動編程數控軟件應用于數控銑削加工編程的方法,該方法非常適合于形狀復雜的平面類零件的數控銑削加工。

2 線切割加工程序的生成

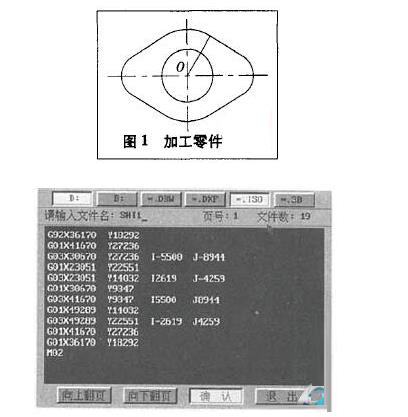

以漢川機床有限公司開發的數控線切割加工程序自動生成數控軟件(版本號3.O)為例,圖1是待線切割加工的零件,穿絲點位于圖形的中心D點,逆時針加工圖形的外輪廓。生成加工程序的操作過程如下:(1)在AutoCAD2000中畫出要加工的零件圖,保存為*.DxF格式,(2)在自動數控軟件生成程序中打開該圖,選擇好入刀點和加工路徑。(3)生成加工程序,保存為*.ISO文件。(4)打開該文件,如圖2所示。

3 線切割與數控銑削加工程序的比較

同數控銑削加工程序相比,線切割加工程序只包含了鉬絲的平面運動軌跡信息,這跟銑削加工時銑刀的軸線運動軌跡完全相同。所不同的是:線切割加工程序無需z軸運動信息、刀具旋向、切削用量信息和機床輔助指令信息。因此,要想把線切割加工程序進行修改,應用于數控銑削加工,必須在指令中加入這些信息。

4 程序可讀性問題的解決

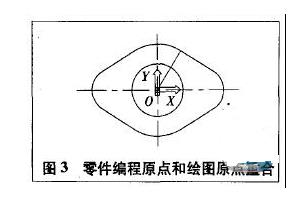

由于在繪制零件圖時零件的位置是隨意確定的,因此零件上各點的坐標都是相對于繪圖的原點的,和實際的編程原點存在著坐標平移。從圖2的加工程序中可以很清楚地發現,這樣生成的線切割加工程序不易讀懂。因此,在程序中加入z軸運動指令、切削用量參數、刀補信息和機床輔助指令信息時就容易出錯。解決方法就是在畫圖時首先要定標,即考慮零件的擺放位置,使零件的編程原點和AutoCAD2000的繪圖原點重合,如圖3所示。顯然,通過這樣的處理后自動生成的程序(圖4所示)就很容易讀懂。

5 銑削加工程序的編寫

在生成了易懂的線切割加工程序后,在軌跡程序中加入銑刀z軸運動指令、刀補信息、切削用量信息和機床輔助指令信息,即形成數控銑削加工程序。以加工圖1零件外輪廓為例,程序如下:

N01 G90G54G17T1 D1 G00XOY0: Z5: N02 G42 X5.5 Y8.944: N03 G01 Z-2M3 S600F50: N04 G03 X-5.5 Y8.944 I-5.5 J-8.944 F60; N05 G0l X-13.1 19 Y4.259 F100: N06 G03 X-13.1 19 Y-4.259 12.619 J-4.259 F60: N07 G01 X-5..5 Y-8.944 F100: N08 G03 X5.500 Y-8.944 15.500 J8.944 F60: N09 G01 X13.1 19 Y-4.259 F100: N10 G03 X13.1 19 Y4.259 I-2.619 J4.259 F60: N11 G01 X5.5 Y8.944 F100: N12 G002100: N13M05: N14M02:

6 結論

本文提出了一種應用線切割編程數控軟件編寫數控銑削加工程序的方法。實踐表明,該方法用于編寫數控銑削加工程序,非常簡單、實用。

(審核編輯: 智匯胡妮)

分享