我廠是生產船用中高速柴油機的專業廠家,在柴油機零件生產過程中,經常會遇到臺階深孔的加工,原來的加工方法是用麻花鉆加工或用槍鉆打出底孔,再用擴孔刀加工出臺階孔。該方法加工效率低,而且容易出現臺階孔不同軸現象,導致零件加工不合格,影響柴油機裝配關系。

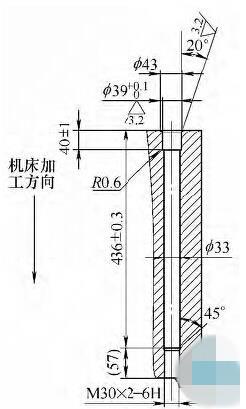

下面以柴油機機身的加工為例,談談臺階深孔的高效加工應用。圖1 所示為某型柴油機機身缸蓋螺栓孔示意圖。

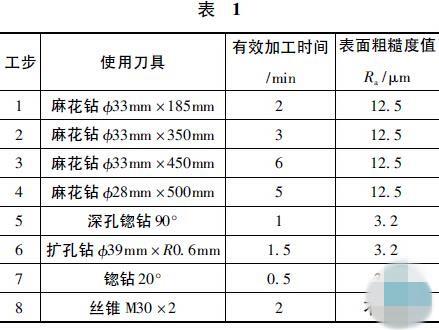

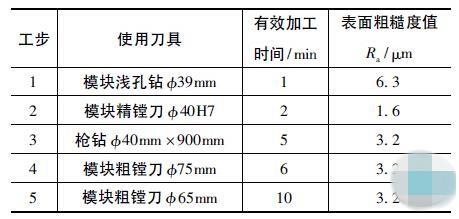

1. 鉆床加工深孔方法受加工條件限制,在鉆床上用鉆模加工,加工工序如表1 所示。

用麻花鉆加工深孔存在以下困難:

( 1) 鉆頭長徑比大,剛性差,加工時易彎曲和振動,孔的直線度很難保證。

( 2) 切屑不易排出。

( 3) 切削液不易進入,切削溫度過高,散熱困難,鉆頭易磨損。

深孔加工時按照孔深麻花鉆分級設計,加工一定深度將鉆頭退出,帶出切屑,加入切削液。這樣可以有效改善加工條件,保證加工質量。由于麻花鉆切削刃為對稱分布,具有中心引導功能,臺階深孔先鉆大直徑孔,后鉆小直徑孔,可以保證臺階孔的同軸度,防止鉆偏。

深孔攻絲,由于絲錐長徑比大,剛性差,機床主軸扭矩傳送有一定的損耗,大多采用浮動攻絲,絲錐以加工過的孔( 33mm) 為導向可以有效限制絲錐的擺幅,提高攻絲質量,保證絲孔與光孔的同軸度。由于螺紋底孔和導向孔的質量不高,所以螺紋加工質量不穩定。

經測試,加工一個缸蓋螺栓孔有效加工時間為21min,共用了7 把刀具。加工輔助時間長,操作勞動強度大,加工質量不好,加工成本高。2. 加工中心與鉆床結合的加工方法首先在加工中心加工基準孔,加工工序如表2所示。

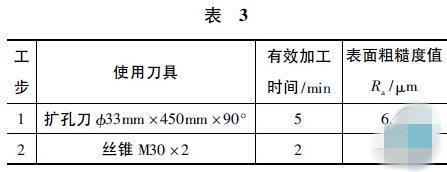

然后在鉆床上以加工中心鉆出的孔為基準,擴孔、攻絲,加工工序如表3 所示。

在加工中心上采用槍鉆和槍鉆引導鉆技術,加工深孔可以提高加工效率,但受目前國內刀具制造水平限制,槍鉆引導鉆頭頭部為高精度整體合金,經精磨處理,國內目前只能提供直徑在20mm 以下的整體合金鉆頭,直徑大于20mm 時就需要進口,如進口SECO、Botek、Sandvik 等公司的鉆頭。國內可以提供單刃槍鉆,使用效果良好。

將擴孔安排在鉆床上加工主要在于加工中心主軸為剛性,槍鉆加工的孔直線度一般與主軸中心有一定的偏移,在加工中心上剛性擴孔不可能與已有底孔重合,在鉆床上擴孔由于擴孔刀切削刃為對稱分布,可以均勻切削。切削時主軸松開,靠工人控制,擴孔刀沿著切削量方向加工,從而保證了擴孔與鉆孔中心重合,防止擴偏,但操作勞動強度大,不經濟。

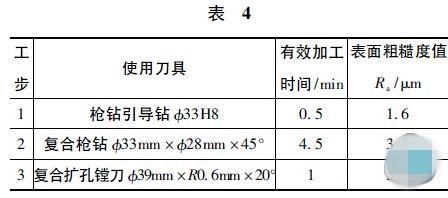

經測試,用加工中心與鉆床結合加工一個孔的有效加工時間為13min,其中加工中心6min,鉆床7min,鉆床輔助時間長。共用了5 把刀具。3. 改進后的高效加工方法在加工中心加工所有光孔,加工工序如表4 所示。

在鉆床上僅攻絲。有效加工時間2min,加工質量好。

在加工中心上采用復合槍鉆( 見圖2) 和槍鉆引導鉆技術,是臺階深孔( D/L > 10,15mm < D <45mm) 高效加工的方向。但受目前國內刀具制造水平限制,復合槍鉆由于受技術及合金材料限制,國內目前還無法提供,刀具需進口。可以提供復合槍鉆的公司有Botek、GUHRING、hamand 等。我公司在應用中比價采購20mm 附近時選用GUHRING產品,30mm 以上選用Botek 產品。

采用帶內冷的復合槍鉆加工臺階孔,由于冷卻充分,排屑通暢,加工過程不用退刀,加工效率高。臺階孔同軸度靠刀具保證,可靠,孔徑一致性、直線度好,表面粗糙度值Ra可以達到1. 6 ~ 3. 2μm。螺紋底孔、導向孔質量高,攻絲質量好,穩定。同時由于槍鉆引導鉆和復合擴孔鏜刀可以放入加工中心刀庫內,實現自動換刀,加工輔助時間大大縮短。

經測試,改進方法后加工一個孔有效加工時間為8min,其中加工中心6min,鉆床2min,輔助時間短。共用了4 把刀具。圖3 所示為某型柴油機機身主軸承螺栓孔示意圖。

如果按照原來的加工方法,首先在加工中心上加工,加工工序如表5 所示。

然后再到鉆床上加工,加工工序如表6 所示。

由于在加工主軸承螺栓孔時,模塊需接長在400mm 左右,刀具都特別長,剛性差,加工時易產生振動,鏜孔效率不高。由于刀具超長,無法上機床刀庫自動換刀,只能手動裝刀。

經測試,加工一個孔有效加工時間為30min,其中加工中心24min,鉆床6min,輔助時間很長。共用了7 把刀具。

采用改進后的高效加工方法,首先在加工中心上加工,加工工序如表7 所示。

然后再到鉆床上加工,加工工序如表8 所示。

采用Komet 公司ABS 模塊接帶內冷高效U 鉆( 見圖4) 可以加工L /D < 10 的孔,由于鉆頭帶中心鉆,所以不需要打引導孔,還可以套打,即先加工大孔,然后在大孔的基礎上再加工小孔,經過幾次套打加工出的多級臺階孔,由于有中心鉆引導可以保持臺階孔較高的同軸度。同時內冷高效U 鉆加工出的大量切屑由切削液沖出,排屑通暢,加工的孔表面質量好,效率高,是加工深孔臺階孔的發展方向。

同時由于刀具數量減少,也縮短了輔助時間。經測試,加工一個孔有效加工時間為14min,其中加工中心8min,鉆床6min,輔助時間減少。共用了5 把刀具。

結語

通過合理選用帶內冷高效刀具在加工中心上實現臺階深孔的高效加工,縮短了輔助時間,保證臺階孔深孔良好的直線度和同軸度,降低了生產成本,提高了產能,滿足了產品零件大批量生產要求。

(審核編輯: 智匯小新)

分享