沿襲多年的傳統(tǒng)飛機蒙皮化銑加工工藝,由于化學污染、耗電量大和消耗鋁材無法回收等固有弊病而成為該行業(yè)的一項困擾。對于加工新一代鋁鋰合金蒙皮來說,化銑還需采取防燃防爆的特別措施,從而增加了工藝復(fù)雜性、成本及安全風險。法國杜菲工業(yè)公司(Dufieux Industrie)和空客近年來聯(lián)合開發(fā)的蒙皮鏡像銑系統(tǒng)(Mirror Milling System,MMS)成功地解決了這個問題,其優(yōu)越性已被空客公司使用驗證,具有逐步完全取代化銑加工的趨勢。

蒙皮機械銑切的加工難點不在于機床本身(任何一種數(shù)控高速五軸龍門銑都可對蒙皮曲面進行法向銑切和鉆孔),而在于零件裝夾和加工支承。20世紀80年代起,若干歐美機床制造商就已陸續(xù)開發(fā)出和龍門銑配套的各種矩陣式多點真空吸附柔性夾持系統(tǒng),用于對拉伸成形的蒙皮毛坯進行立體下料,包括鉆孔、開槽和切邊等后續(xù)加工,以替代較原始的手工銑切作業(yè)。由于這套系統(tǒng)的購置費用較高和其他因素,我國飛機制造廠幾年前才開始陸續(xù)購置屬于20世紀80年代技術(shù)的該種蒙皮加工系統(tǒng)。

然而,上述系統(tǒng)有一個先天不足的缺陷,即不能以機械銑替代化銑,因為所有這類系統(tǒng)都只能對蒙皮曲面進行多點離散支承夾持。蒙皮是薄板零件,在刀具對夾持點之間的懸空區(qū)域,特別是較薄蒙皮施加切削力時,該部位蒙皮會不可避免地發(fā)生振顫,使銑切深度和表面粗糙度無法控制,達不到化銑不同深度凹面的要求。供貨商通常會聲稱這套系統(tǒng)可以替代化銑,但迄今沒有一家用戶用這套系統(tǒng)進行化銑的嘗試獲得成功。其結(jié)果是,用戶購置了這套系統(tǒng)后,還必須為化銑準備購置與之價格相當?shù)拿善けWo層激光刻線系統(tǒng)(數(shù)控五軸龍門激光淺切割機配同樣柔性夾持系統(tǒng))。MMS蒙皮鏡像銑加工系統(tǒng)則一勞永逸地取代了上述2種蒙皮加工系統(tǒng)和化銑線。

MMS加工原理和技術(shù)特點

MMS鏡像銑配邊緣柔性夾持系統(tǒng)是 21世紀初最新的第三代蒙皮加工技術(shù),尤其適合加工薄蒙皮和雙曲蒙皮。

該系統(tǒng)的主要技術(shù)特點如下。

(1)蒙皮通過其周邊裝夾成立,刀具和無劃痕支承頭分別位于蒙皮左右兩側(cè),沿蒙皮曲面鏡像對稱移動,始終進行點對點的法向支承和銑切,保證加工部位有足夠剛性,無振顫,從而實現(xiàn)加工深度的精準控制。(2)專用MAP 軟件通過激光掃描蒙皮拉伸后的實際型面而生成刀具和支承頭空間曲面運動路徑。(3)一套柔性定位工裝和可翻傾柔性周邊夾持系統(tǒng),可適應(yīng)各種規(guī)格蒙皮,保證工件空間定位和夾持剛性。(4)蒙皮夾持框可通過轉(zhuǎn)臺旋轉(zhuǎn)180°自動換面,無需重新裝夾蒙皮即可加工蒙皮兩側(cè)。(5)立式裝夾和臥銑有利于排屑和散熱,防止蒙皮熱變形。(6)一次裝夾完成拉形后蒙皮的全部加工(蒙皮立體下料和銑削不同形狀及深度的凹腔)。(7)便于擴展成蒙皮加工柔性線,即多臺MMS主機共用一套蒙皮上下料系統(tǒng)和沿軌道移動的回轉(zhuǎn)臺,實現(xiàn)裝卸不同蒙皮時主機不停機, 從而大大提高生產(chǎn)率和生產(chǎn)靈活性。以上技術(shù)均為杜菲工業(yè)公司的世界性專利。

MMS結(jié)構(gòu)和主要技術(shù)規(guī)格

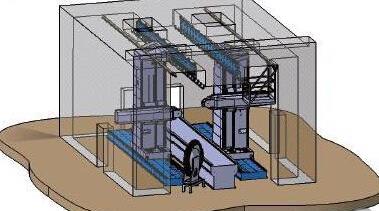

MMS8008主機結(jié)構(gòu)形式屬于對稱雙立柱移動臥式加工中心,左為切削立柱,右為支承立柱,立柱上下均有導向支承。零件夾持框進入中央導軌后固定。整個主機安裝在專門設(shè)計的混凝土加工室內(nèi)加以屏蔽。每立柱各有6 個數(shù)控軸,采用直線電機驅(qū)動,最大進給速度40m/min。高速電主軸轉(zhuǎn)速30000r/min,功率40kW。適合加工的蒙皮尺寸長1000~10500mm, 寬800~3300mm, 厚0.5~12mm, 拱高0~1200mm。目前可提供的還有MMS8008中型機和小型機,結(jié)構(gòu)相同,但加工蒙皮尺寸范圍有所不同。某空客廠采用該系統(tǒng)7 臺組成之柔性線年加工7000張蒙皮的效益為:作業(yè)時間和成本各減少50%、大量鋁屑回升、總運行費用比傳統(tǒng)化銑工藝節(jié)省約500萬歐元,環(huán)保效益好。

(審核編輯: 智匯小新)

分享