隨著經濟全球化和科技的不斷發展,對汽車制造技術的要求也不斷提高。想要提升汽車制造企業的競爭力最重要的就是掌握智能制造技術,進行汽車制造業的轉型升級。汽車零部件作為汽車的重要組成部分,其制造技術的革新直接左右著汽車行業的發展步伐。AHTE 2017(第十一屆上海國際工業裝配與傳輸技術展覽會,以下簡稱:上海國際工業裝配展)作為自動化生產裝配國際盛會,也將引領汽車零部件制造業智慧升級。

本屆展會將于2017.9.5-8在上海新國際博覽中心E5,E6,E7館舉辦,展會期間將有近350家展商將帶來汽車零部件制造行業的系統集成解決方案及設備,如智能工廠解決方案、自動化、柔性化裝配系統集成解決方案、智能物流解決方案(物料搬運、 輸送機械、立體貨架等)、機器視覺、工程自動化管理技術、3D打印技術、柔性化裝配技術、防錯與追溯技術、機器人自動化應用等。

近350家展商帶來應用在汽車零部件制造行業的解決方案

AHTE 2017上BOZHON、StramaMPS、ruhlamat、捷飛特、均勝普瑞、維日托、易森、甌寶、KUKA、FANUC、ABB、 SMC、 Festo 、 weiss、BECKHOFF、BALLUFF、Sick、BBS、奇石樂、帝目、馬頭、凌創、碼信普羅、三菱電機、SEW、馬丁工業、施密德機械、星旭等都將亮相。

AHTE 2017上海國際工業裝配展最新技術、解決方案搶先看

本次展會上斯德拉馬、BBS、易森、凌創、維日托、施密德等行業巨頭齊聚一堂,并將帶來汽車零部件制造領域自動化、柔性化裝配系統集成解決方案,推動工業4.0發展。

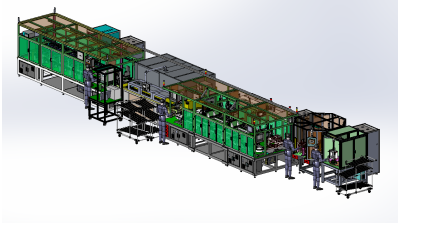

為助力汽車零部件制造行業生產模式的轉型升級,斯德拉馬(AHTE 2017展位號:E7-J10)展示的渦輪增壓器裝配線是世界領先的柔性制造體系,適用于大平臺類型及小批量型產品。該裝配線的特點:精準快速:高速生產線,生產節拍≤23秒;模塊化設計,柔性制造:目前已支持13種產品,可連續三班作業;快速換型:15分鐘內即可完成換型;質量穩定:技術可靠性≥ 95% acc. to VDI 3423;節省空間的緊湊型設計;擁有防錯設計,機械式電子式雙重保障。

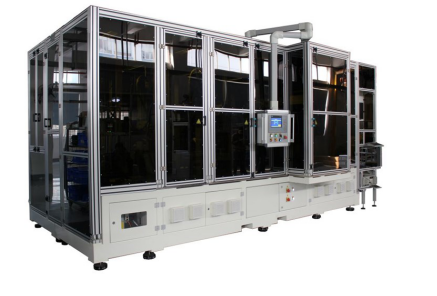

隨著人們對汽車舒適性的要求越來越高,電動馬達在汽車上的應用也越來越廣。下圖是一條應用了BBS(AHTE 2017展位號:E6-C01)自動化技術的全自動汽車電動馬達裝配測試線,8秒鐘的節拍時間以及不低于85%的設備綜合利用率充分滿足了客戶高產量的生產需求。該線體運用穩定的傳送系統,使得多種工藝緊密合理地串聯在一起,期間包括注油系統,影響檢測,充磁,壓裝,以及電氣測試,震動測試,旋轉測試,PI測試和噪音測試等。超高的兼容性使得這條產線可以共線生產13種產品。

轉臺式高速高柔性裝配檢測工作站為易森(AHTE展位號:E7-F08)開發的具備高柔性、高速度以及多工位(工位數量可根據產品裝配和測試工序進行選擇)的標準工作單元,該工作站可實現如下的基本工藝:機器人自動上下料及不合格零件自動分取、自動壓裝、振動料盤自動供料、自動取螺釘、自動擰緊、影像檢測、激光打標、超聲波焊接、氣密性測試、電氣測試、表面處理等。

隨著自動駕駛、主動安全等一系列汽車新型技術的普及,車載攝像頭的需求量也快速上升。凌創(AHTE 2017展位號:E7-B24)帶來的Xtron 2000型車載攝像頭智能裝配調焦系統采用NI LabView進行開發,結合PLC、運動控制卡及圖像采集卡,實現對產品的來料檢測、等離子清洗、點膠、AA調焦、UV固化以及功能檢測等模塊化工序。其中AA調焦模塊,采用最先進的平行光管技術及高精度步進控制系統,可對攝像頭模組進行最高6自由度的自動調焦,可滿足大視場角(魚眼鏡頭)、遠物距攝像頭的全自動組裝及調焦檢測。

同時,維日托(AHTE 2017展位號:E6-E14)提供汽車座椅的裝配、測試解決方案,包括整椅裝配線、骨架裝配線、滑軌裝配線、座椅成品發運線,以及座椅電機等的裝配與測試最優解決方案及相應自動化設備。

在生產裝配方面,均勝普瑞、博眾、碼信普羅、歐寶等會帶來汽車裝配方面的最新成果,促進汽車零部件制造領域的智能化發展。

均勝普瑞(AHTE 2017展位號:E7-E16)的精益高速生產單元(PIA CGM)滿足了對于更高能源效率以及中等批量適應性的需求。相比于氣動解決方案,CGM在操作性上更加緊湊、靈活、經濟。所有的動作都采用電力驅動,不僅提高了工作節拍,還顯著降低了能量消耗。轉臺的轉動可根據拾取和放置動作,進行單獨的控制,對諸如異步或連續的步驟提供了最大限度的靈活性。轉臺的轉動時間不受節拍的影響,這使得柔性的行程和過程成為可能。同時,集成成套的電力設備減小了對占地空間的要求。通過可選的clictec對裝配臺的組件進行快速更換,使此設備成為了可適應不同產品的高度模塊化機器。

博眾(AHTE 2017展位號:E7-C01)汽車繼電器自動組裝檢測生產線是一條對汽車繼電器進動組裝,并對繼電器功能和外觀進行檢測的全自動生產線。生產線采用穩定性較高的工業現場總線技術、IPC+PLC綜合控制系統,實現運動控制,精密的數據采集以及生產工藝的整合;壓合高度控制在±0.02mm以內,C/T節拍控制在2.5秒以內,可快速切換產品類型,自動防錯;使用CCD影像檢測,激光打標;具有數理過程分析和遠程監控;適用于多種品牌和型號的汽車使用。

作為碼信普羅(AHTE 2017展位號:E6-E12)的汽車零部件自動生產系統方面的最新成果,汽車發動機電動水泵自動生產線主要生產汽車發動機的電動冷卻水泵,本生產線整體采用傳送鏈條+托盤+機器人投料的方式進行各工程之間的自動輸送和自動質量檢測。主要包括以下工程:線圈端子的切斷、插入;線圈端子的焊接、焊接質量判別;線束插頭的端子切斷、折彎、搬送;托盤材料供給、機器人投料、投料狀態檢測;電動水泵的成形(注塑)、取料、質量判別;成形后電動水泵激光刻印、質量判別、電動水泵冷卻;電動水泵的電氣性能測定(絕緣耐壓、電流、脈沖)。

歐寶(AHTE 2017展位號:E5-C18)的LLPG3產線為全自動組裝測試產線,此產線產品應用于保時捷車型LED大燈控制器,前大燈照明控制器,能夠同時滿足LLP111/LLP112/LLP113三款產品的定制化需求。該產線包括接插件壓裝、燒錄測試、組裝總成、老化測試、測試總成和包裝工位。產線采用國際先進的伺服壓機、輸送線、3D視覺檢測等設備,通過自身強大硬件設計和系統集成,有效實現產線的自動化和運行的高速與穩定。

此外,在AHTE 2017上,帝目、施密德機械、儒拉瑪特、KUKA等也將展示應用于汽車零部件制造領域的熱點技術。

變速器檢測的要求素來錯綜復雜并且因變速器類型而定,為了滿足這樣復雜多變的要求,帝目(AHTE展位號:E7-E12)開發出Compact Drive 檢測平臺,該平臺運用技術成熟的標準組件,具有現代化的試驗臺結構,能夠根據不同的檢測要求和變速器結構樣式進行調整。它適用于所有類型的變速器,從手動擋變速器,到自動擋AT變速器,再到CVT、DCT和單純的電力驅動裝置以及混動變速器。

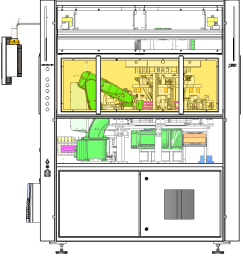

在變速器裝配領域,施密德機械(AHTE展位號:E1-A21)能為高速復雜工藝提供解決方案,具體包括:不同汽油機,柴油機和全輪驅動型號雙離合器變速箱的最終裝配;U-單元 裝配原理;節拍時間60秒;7個半自動工位;4個自動化工位;12個手動工位;尺寸12.5m×42m;STS摩擦運輸軌道12m/分;軸瓦和軸組密封圈EST NC-壓裝模塊;殼體和離合器蓋動態測量設備;殼體和離合器蓋靜態測試設備;托盤自動化旋轉4×90°等。

儒拉瑪特(AHTE展位號:E6-E14)伺服壓機Vario Press廣泛應用于汽車零部件裝配領域,具有其獨特優勢:數據監測-實時監測壓機運動過程中的數據、設備的狀態,根據實際情況補償變形量;定制服務-非標定制服務,可根據產品的特性,定制非標行程,增添軟件功能,最大程度保證產品的高效使用;使用壽命超長-可承受高達近千萬次循環滿負載使用,節省成本;精度高-力與位移精度高,重復定位精度:<0.01mm;交期友好且性價比高-德國品質保證,本地化生產,交期友好,性價比非常高。于±0.5mm安裝公差時,優傲機器人的精準力控方案同樣可以成功組裝,無需視覺等定位輔助。

(審核編輯: 智匯張瑜)

分享