1 前言

汽輪機葉片的汽道型線屬于復雜三維型面,需對其進行數控加工。 在粗加工程序中,空行程刀軌多,精加工后葉冠錐面處拋光量過大:精加工程序刀軌過于繁密,且時間較長,雖能達到較高的精度,但生產費用過高。 為此,我們結合葉片加工技術要求, 從數控加工工藝中尋找最佳的編程方法,從而獲得了改進的優化加工方案。

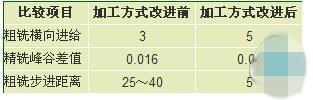

新舊生產方式對比表 放大圖片

2 新舊生產方式對比

葉片型線加工時要求型線樣板與汽道之間的誤差不超過0.05~0.2mm。粗銑時使用?:32R5棒刀橫向進給5mm,精銑時用?:32R16球頭刀保證峰谷差值0.04mm。這樣可減少刀軌數,降低走刀時間,同時也可保證葉片型線技術要求。

粗銑汽道時,由于為防止進出汽側槽位置扎刀,進刀時粗銑步進距離一般為25~40mm,現采取方法將此位置余量銑至2mm,然后將粗銑步進距離改為5mm。在完全不必擔心扎刀的情況下節省了大量的步進空走刀時間,同時降低了冠部圓錐面的拋磨面。

精銑汽道時,在葉冠兩圓錐面處加兩刀清根刀軌,先將余量大、易燒刀的位置加工掉,就可以在余下的汽道上全速加工,不必再擔心冠部扎刀。

3 結論

葉片數控加工工藝優化改進后, 葉片粗加工生產效率提高30%左右,精加工效率提高60%左右,精加工后汽道拋光量有所增加,但葉冠圓錐面處拋光量減少很多。

(審核編輯: 智匯小新)

聲明:除特別說明之外,新聞內容及圖片均來自網絡及各大主流媒體。版權歸原作者所有。如認為內容侵權,請聯系我們刪除。

分享

分享