一、業務挑戰

CAE技術在汽車行業的應用最多且最好,從最初的線彈性部件分析到汽車結構中大量的非線性問題分析,到現在汽車疲勞壽命分析、NVH分析、碰撞模擬等,CAE分析幾乎涵蓋了汽車性能的所有方面。但CAE是不是真的解決了問題?一些企業的仿真部門在研發領域還處于非常弱勢的地位。至于仿真結果不可信的問題,個人認為還有很多原因。如CAE仿真周期比設計周期長。

仿真依賴于設計數據的發布,設計部門發布模型后,CAE部門需要進行數據準備、建模、計算、后處理、V&V對標、優化,通常周期在一個半月到兩個月左右,遠遠長于設計周期。大量的資源和時間耗費在數據收集、網格劃分、模型裝配和工況設置上(俗稱前處理),仿真分析的主要價值是取得準確的分析結果,提出改進意見和優化方案,但目前該部分時間得不到保障,設計難以及時采納仿真建議,導致效果大打折扣,CAE部門很難體現它的價值。

圖1 仿真分析周期

二、客戶需求及解決方案

1、效率提升

有限元前處理要占整個分析流程約80%的時間,而且分析結果的準確性依賴于網格劃分和載荷工況的選取等,高性能的前處理可以大大縮短分析流程的時間及成本。由于沒有固定的分析流程和相關標準,仿真分析人員的大部分時間都花在了一些重復性工作上,效率不高。通過兩個方面可以解決這個問題。

(1)采用良好的數據管理系統。數據管理系統不僅能提供快速查詢和共享,還能通過系統化的管理提升數據的規范性,為后續的建模,對標自動化提供數據基礎,為各個步驟節省時間,保障流程通暢。

(2)模板定制化。區別于當前的手工工作模式,使用定制化、標準化的模板能夠減少大量重復性勞動,有效提升工作效率,實現產品的快速響應設計與分析。如設計數據發布后,CAE分析的整個流程推送到高性能計算機,利用定制化的模板,自動計算出一系列結果,結果分析工程師進行對標和優化,是否滿足產品設計的要求?如果不符合根據分析結果提出改進意見。即仿真過程模塊化、集成化、黑箱化以及后臺工作化。

圖2 提高仿真效率

2、質量控制

質量控制系統在仿真的各個步驟,提供完善而且自動化的質量檢查功能,并產生質量報表,追蹤模型質量情況。確保模型質量符合企業標準,模型定義符合企業規范。合理的設置檢查項目和流程,盡量在流程的初期進行檢查,實現問題早發現,早解決。

圖3 質量控制系統

3、知識積累

質量和效率問題解決后,具有較多項目經驗的仿真人員的經驗無法很好地繼承下來并傳遞給新員工,就會造成人才的浪費并嚴重影響企業實力的提升,所以我們需要考慮知識的積累并重用。即將模型、輸入數據、仿真結果、指標、試驗數據和仿真工具系統地管理起來。良好的數據管理工具能有效防止數據版本和一致性問題,能夠讓工程師使用的數據保持最新,提升效率和降低管理成本。

圖4 數據與知識系統

三、定制化

企業為什么需要定制化?(1)每個企業的需求不一致,通用型軟件無法滿足客戶的個性化需求;(2)企業的產品設計流程已定,使用通用型軟件必須要求客戶被動改變流程以適應軟件的流程;(3)使用通用型軟件,用戶上手時間慢,需要較長一段時間的磨合期;以上這些困擾,只能通過定制化一一排除!

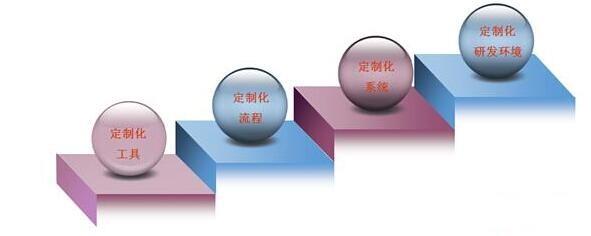

定制化包括四個不同層次:定制化工具、定制化流程、定制化系統和定制化的研發環境。

圖5 定制化的不同層次

定制化工具,如軟件間數據接口工具的開發,實現軟件間的無縫集成。

定制化分析流程,即制定客戶化的仿真流程。通過定制可以使分析人員從重復工作中解脫出來;通過客戶化定制,將日常工程工作中常用的載荷曲線,典型材料等加入到了軟件中,可以即時調用。該分析流程固化的標準制定需要針對企業產品特點而進行,同時需要結合工程實踐長期積累總結。

定制化大大簡化了用戶窗口,只把用戶需要的窗口保留下來,實行參數化設計,把多個步驟的內容和數據輸入以及模型設計在一個對話框中表達出來,用戶可以一目了然地在直觀的窗口上進行操作。把反復的操作和過程通過定制化整合起來,迅速快捷的得到想要的分析并與實驗比較結果,不僅降低了行業門檻,而且大大提高研發的速度。

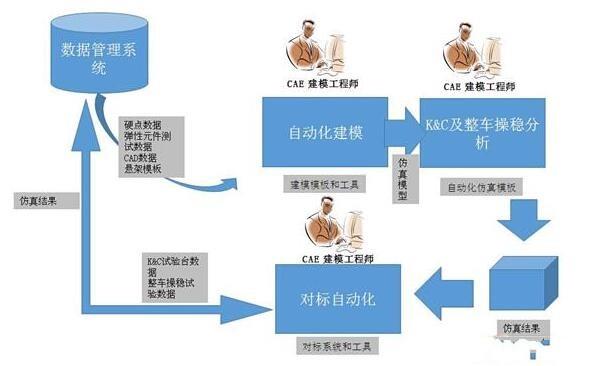

圖6 定制化流程

定制化系統有完善的數據流程管理,工作流管理以及過程數據管理,也可以做數據的挖掘和重用。如動力學仿真系統,從數據管理系統里面提取測試數據、硬件數據、彈性元件數據和懸架模板給CAE工程師,CAE工程師應用定制化工具進行自動化建模,自動化分析計算得到仿真結果,跟實驗數據做比較,做自動化對標,我們將上面的過程稱為定制化系統,如圖7所示。

圖7 定制化系統

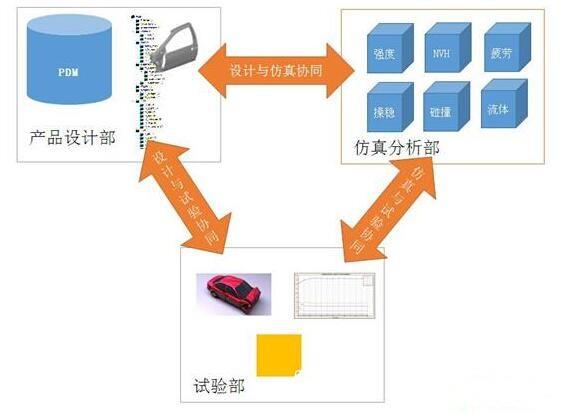

目前,對于定制化工具、定制化流程和定制化系統提的較少,定制化研發環境成為熱點。定制化研發環境提倡的是相互之間的協同。目前我們公司的定位是通過工程知識和流程知識,把流程梳理清楚,添加一些需要開發的東西,讓企業系統緊密集成。

協同的目的是讓所有的人在合適的時間拿到數據,數據被使用,協同的第一步完成了,沒有必要做更深層次意義上的協同。設計和仿真的協同,需要仿真部門推動做設計與仿真的協同。仿真和實驗協同,仿真指導實驗,實驗可以驗證仿真,最終建設成一個基于統一數據源的協同設計仿真設計和制造管理協同,提升公司的產品設計能力和水平。同時還需將設計與實驗的協同納入標準化流程里,使圖8所示的三角形真正順暢地旋轉起來。

圖8 定制化研發環境

(審核編輯: 智匯張瑜)

分享