本文研究應用硫酸鈉為軟化藥劑的脫硫廢水軟化預處理工藝,使運行成本大幅下降,通過MVR兩級蒸發濃縮結晶工藝,系統只產出工業級氯化鈉結晶鹽,無混合鹽產出,既實現了產物的資源化,又免除了混合結晶鹽的處置費用,很好的解決了該類項目面臨的問題。

目前,國內外燃煤電廠脫硫廢水目前大部分采用混凝沉淀工藝處理后直接排放,該技術相對比較成熟,雖然對于其中重金屬、懸浮物、COD、氟化物、硫化物等排放標準中所列的污染物能有效去除,但對于廢水中的溶解性物質則無法有效去除,排放的廢水含鹽量一般在25000~35000mg/L,如排放不當,將會對環境造成污染。

隨著社會環保意識的增強和環保法規要求的逐步提高,部分新建燃煤電廠已要求達到廢水“零排放”。如此一來,高含鹽的脫硫廢水零排放成為擺在電廠面前的緊迫問題。目前,國內已有多家電廠投建了脫硫廢水零排放系統,解決了脫硫廢水排放問題,但在投運后均存在一些問題,導致項目運行情況不甚理想。主要問題包括:

①運行成本高,尤其是預處理藥劑成本占運行成本很高比例;

②蒸發結晶設備結垢快,清洗周期短,系統頻繁停機;

③產生的混合鹽不僅無利用價值,還需要額外的成本和場地進行固廢處置,而結晶鹽具有極強溶解性,處置不當將造成二次污染。低運行成本、高可靠性、副產物完全資源化成為業內急需解決的三大難題,也制約著脫硫廢水零排放技術的發展。

1.脫硫廢水零排放工藝

1.1 脫硫廢水零排放預處理工藝

火電廠石灰石-石膏法產生的脫硫廢水中含有高濃度的Cl-、SO42-、Na+、Ca2+、Mg2+,是典型的高鹽、高硬度廢水。由于,脫硫廢水中鈣鎂離子含量很高,為保障后續蒸發結晶系統穩定運行,需要先對其進行軟化預處理。

目前電廠脫硫廢水零排放預處理工藝中常采用的軟化方案有:石灰-純堿法、氫氧化鈉-純堿法,生成的沉淀物有Mg(OH)2和CaCO3,然后通過絮凝沉淀工藝去除。從實際工作中結合可以看出,NaOH和Na2CO3成本較高,Ca(OH)2和Na2SO4成本較低,但采用石灰-純堿法時,由于第一步需加入Ca(OH)2,導致水中Ca2+濃度升高,增加了第二步加入Na2CO3時所需的藥劑量,所以成本仍然較高。

由于NaOH和Na2CO3藥劑成本較高,導致預處理運行成本居高不下,本文根據脫硫廢水水質特點,研究了一種以廉價的Na2SO4替代Na2CO3作為軟化藥劑的預處理軟化工藝。

1.1.1 脫硫廢水零排放預處理工藝過程分析

兩種含有相同離子的鹽溶于水時,它們的溶解度都會降低,這種現象叫做同離子效應。同離子效應對于微溶電解質特別顯著,在化學分析中應用很廣,例如,在硫酸鈣的飽和溶液中,加入和硫酸鈣有相同離子的硫酸鈉,因而降低硫酸鈣的溶解度。

對此現象可以這樣來理解:微溶電解質的溶解和沉淀是一種動態平衡,所以溶液中有關離子濃度的乘積是一個常數─溶度積。例如[Ca2+][SO42-]=Ksp=常數c,假定原來單純的硫酸鈣的飽和溶液中,[Ca2+]=[SO42-];加了Na2SO4后,[SO42-]大大增加,常數c不變,因為[Ca2+]=Ksp/[SO42-],所以[Ca2+]大大降低,它無處可去,只有沉淀。[Ca2+]降低就意味著CaSO4的溶解度下降了。從溶解平衡角度來解釋,Ca2++SO42-=CaSO4↓,當[SO42-]增加時,平衡被打破,反應向右進行。

1.1.2 一種低運行成本脫硫廢水零排放預處理工藝

由于脫硫廢水在蒸發結晶時會產生富含Na2SO4/NaCl的混合濃漿液或混合結晶鹽,這部分結晶鹽不僅沒有回收價值,還需要額外的處置費用,而Na2SO4恰好可以作為軟化藥劑使用,所以,可以將蒸發結晶工藝段的Na2SO4/NaCl混合濃漿液回流至預處理,不僅減少了預處理藥劑的用量和費用,更是避免了系統混合鹽外排而導致運行成本增加。

該軟化工藝采用兩級軟化澄清工藝,第一級反應去除廢水中的重金屬離子和Mg2+,并將Ca2+濃度控制在較低水平,第二級反應進一步降低廢水中的Ca2+,最后經多介質過濾、調節pH并降低COD后排入清水池。詳細流程描述如下:

脫硫廢水首先進入原水池,原水池需要足夠的容積以減少脫硫廢水水質波動。

脫硫廢水泵送至一級反應箱,與投加的Ca(OH)2、Na2SO4、有機硫反應,廢水中的重金屬離子和Mg2+基本完全沉淀,而SO42+濃度大幅上升,導致Ca2+濃度大幅下降,大量的Ca2+形成CaSO4沉淀。同時,蒸發結晶工藝段產出的Na2SO4/NaCl混合濃漿液也回流至一級反應箱。

經一級澄清分離,上清液進入二級反應箱,由于廢水中仍有少量Ca2+殘留,所以,還需要投加少量的Na2CO3,直至廢水中的Ca2+濃度低于8mg/L,保障后續蒸發結晶系統除垢清洗周期不低于10個月。

最后,經二級澄清分離和多介質過濾后,產水懸浮物小于10mg/L,進入調節箱,調節pH并降低COD后排至清水池,供后續蒸發結晶系統使用。兩級澄清器排泥經濃縮后送至脫水機,污泥脫水后排出系統。

1.2 脫硫廢水零排放蒸發結晶工藝

目前,國內外火電廠脫硫廢水零排放最終產出的結晶鹽均為無利用價值的混合鹽,主要成分是NaCl和Na2SO4,該混合鹽只能作為固廢填埋處理,不僅不能產生附加值,反而需要大量的成本和場地來處置,而結晶鹽具有極強溶解性,處置不當將造成嚴重的二次污染。

本文提出一種只產出工業級NaCl的脫硫廢水蒸發結晶工藝,不僅使結晶鹽具有附加經濟效益,還免除了混合鹽作為固廢處置的成本,大大降低了系統運行成本。

1.2.1 脫硫廢水零排放蒸發結晶工藝過程分析

相圖是預測電解質體系中鹽類的析出、溶解等相轉化規律,探索化工生產過程,確定最佳生產條件、制定最優工藝流程、獲得最佳產率的關鍵分析手段。對于脫硫廢水,主要鹽組分是NaCl和Na2SO4,通過分析NaCl-Na2SO4-水三元體系相圖可以制定最合理的生產工藝。

經過預處理的脫硫廢水位于相圖p點,根據定比規則,隨著蒸發的進行,液相濃度沿Cp線延伸,最終與NaCl在水中的溶解度曲線cE線相交于q點,此時溶液中NaCl飽和,Na2SO4不飽和,繼續蒸發,液相點沿qE線從q點至NaCl-Na2SO4共飽和點E,在此過程中只有NaCl不斷析出,而此后的繼續蒸發過程,將會有NaCl和Na2SO4同時析出。

根據上述對脫硫廢水蒸發結晶過程的分析,控制系統操作點在qE線接近共飽和點E,即可得到高純度的NaCl晶體,而硫酸鈉不會從液相中析出。

1.2.2 一種低運行成本脫硫廢水零排放蒸發結晶工藝

根據對脫硫廢水蒸發結晶過程的分析,同時考慮系統運行成本和建造成本,本文提出了“MVR兩級蒸發濃縮結晶工藝”。

經預處理的脫硫廢水首先與高溫冷凝水換熱后,進入一級加熱器,通過控制一級蒸發結晶裝置的操作點接近NaCl-Na2SO4共飽和點,使NaCl在一級結晶罐中不斷結晶析出,Na2SO4未達到結晶點,所以不會結晶析出。一級結晶罐中的高純度NaCl結晶鹽通過離心分離、干燥后,打包存放在鹽倉。

部分一級蒸發結晶裝置的濃縮液轉料至二級蒸發結晶裝置,繼續蒸發結晶,NaCl和Na2SO4將同時結晶析出。將產生NaCl/Na2SO4混合鹽漿排至預處理系統,Na2SO4將作為軟化藥劑參與化學反應,最終生成CaSO4沉淀;NaCl隨預處理出水再次進入蒸發結晶系統,通過不斷的蒸發結晶,直至完全析出為高純度工業級NaCl結晶鹽。

系統采用MVR(機械式蒸汽再壓縮MechanicalVaporRecompression)工藝,一級、二級蒸發結晶裝置的二次蒸汽進入蒸汽壓縮機,經增壓、升溫后,再分別進入兩級蒸發結晶裝置加熱脫硫廢水,冷凝后進入冷凝水罐,然后泵送至預熱器加熱進水。二次蒸汽完全回用,整套系統沒有廢熱外排,也不需要額外補給生蒸汽,更不需要冷卻水系統和真空系統。

2.運行成本分析

2.1 脫硫廢水零排放預處理工藝對比

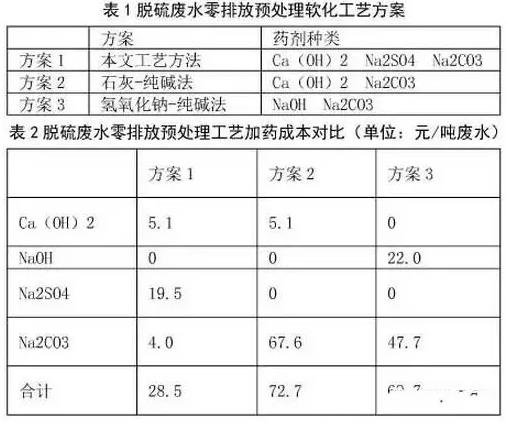

由于本文研究的脫硫廢水預處理軟化工藝采用相對廉價的Na2SO4替代Na2CO3,使得運行成本得到大幅下降,對比常規的幾種脫硫廢水零排放預處理工藝見表1,分別計算各工藝方案的加藥成本見表2。

注:以脫硫廢水原水中Ca2+=12000mg/L、Mg2+=3000mg/L為計算依據。

通過分析計算,本文研究的預處理工藝(方案1)加藥成本僅需28.5元/噸廢水,遠低于常規脫硫廢水零排放預處理加藥成本。與石灰純堿法相比,可減少藥劑費用44.2元/噸廢水,藥劑成本僅為后者39.2%。

2.2 脫硫廢水零排放蒸發結晶工藝對比

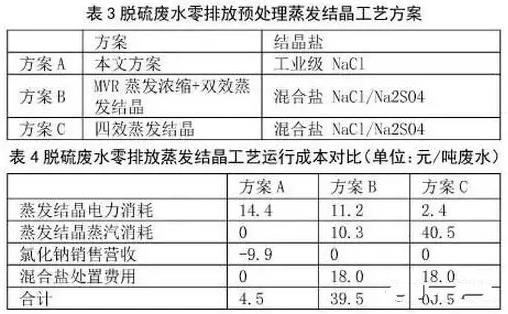

目前,主流的脫硫廢水零排放蒸發結晶工藝方案見表3方案B和方案C。本文研究的脫硫廢水零排放蒸發結晶方案與目前主流工藝的運行成本對比見表4。

注:1.電力成本0.4元/kWh,蒸汽成本150元/噸,氯化鈉銷售價400元/噸,混合鹽處置成本600元/噸。2.以脫硫廢水來水中TDS=30000mg/L、Cl-=15000mg/L為計算依據。

方案B與方案C在正常運行時,同時需要電能和蒸汽,而蒸汽的成本相對較高,是導致系統運行成本較高的原因之一,另外,由于系統運行時產出的混合鹽,需要額外的處置費用,增加了系統實際運行成本。

本文研究的MVR兩級蒸發濃縮結晶工藝(方案A),系統正常運行時只消耗電能,沒有蒸汽消耗,運行成本僅為14.4元/噸廢水,另外,由于產出的結晶鹽為工業級NaCl,作為產品銷售,可營收9.9元/噸廢水,所以,實際運行成本僅為4.5元/噸廢水。實際運行費用僅為方案B的11.4%和方案C的7.4%。

3.總結與討論

目前,國內外已建成數十個火電廠脫硫廢水零排放工程,運行成本高、結晶鹽固廢難處理是該類工程投運后面臨的主要問題。本文通過研究脫硫廢水水質特點,提出優化的脫硫廢水零排放解決方案,很好的解決了該類項目面臨的問題。

以廉價的Na2SO4替代傳統軟化工藝中的Na2CO3,使脫硫廢水零排放軟化預處理藥劑成本僅為傳統軟化工藝的39.2%。

軟化預處理采用兩級軟化澄清工藝,使處理后廢水中的Ca2+濃度低于8mg/L,保障了后續蒸發結晶系統清洗除垢周期不低于10個月。

通過控制結晶操作點,系統只產出工業級高純度氯化鈉結晶鹽,不僅使結晶鹽具有附加經濟效益,還免除了混合鹽作為固廢處置的成本,與產出混合鹽的脫硫廢水零排放方案相比,僅結晶鹽處置費用就可節省運行成本27.9元/噸廢水。

通過對脫硫廢水零排放預處理和蒸發結晶工藝的優化設計,使運行成本降低至:預處理28.5元/噸廢水、蒸發結晶4.5元/噸廢水,總運行成本33元/噸廢水。與常規脫硫廢水零排放工藝相比,經濟效益十分顯著。

(審核編輯: 智匯張瑜)

分享